Le Toyota Land-Cruiser V8 Diesel est mon véhicule de voyage actuel. Il est le fruit d’une année de travail, concentré notamment sur la suspension.

Vous trouverez ci-dessous la description de sa construction semaines après semaine, volontairement laissée « dans son jus » pour conserver l’état d’esprit du moment.

Pour ceux qui désirent une description simplifiée, cliquez ici ⇒ Land-Cruiser V8 simplifié

Accès rapide (Cliquez sur le titre)

- Suspension avant

- Suspension arrière (IRS Independent rear suspension)

- Photo

- Vidéos (saut)

- Fiche technique

Début des Modifications:

Novembre 2012 :

Bonjour,

Je fais cette page car je constate que mon projet intéresse beaucoup de gens. Je l’explique toujours volontiers, mais là vous aurez des images en plus.

Mon but : un nouveau véhicule de voyage !

Le cahier des charges :

• Pas moins de performance que mon véhicule actuel Proto-Runner.pdf

• 35cm de débattement minium

• Suspension à roues indépendantes à l’avant et a l’arrière

• 130 km/h en vitesse de croisière sur l’autoroute

• De la place pour dormir dedans, surtout que la famille s’agrandit

• hO-mo-lo-gué !

Pour passer l’expertise avec un véhicule dont la suspension est très modifiée, surtout avec les dernières dispositions de l’annexe 2a (Loi Suisse), il faut un véhicule aux normes de pollution « du jour ». Pour moi, ce sera Euro 5. Ce choix me donne un délai maximum pour la modification car en 2015 le « carrosse se transformera en citrouille » avec l’arrivée de Euro 6. Il faut donc que j’aie fini au plus tard en août 2015.

Pour une telle modif le choix du véhicule de base est surtout fonction du moteur : pour emmener les 3 ou 4 tonnes du véhicule chargé dans les dunes, il faut au minimum 200 chevaux, et pourquoi pas un peu plus, c’est toujours plaisant. Si possible avec une grosse cylindrée, pas un petit moteur énervé. Je veux aussi un véhicule construit pour le tout terrain qui résistera longtemps aux vibrations de la piste, pas un 4×4 trop civilisé, qui a oublié ses origines.

Bref : un Toyota Land-Cruiser V8 Diesel (un VDJ200 pour ceux qui parlent Japonais)

Photo Toyota.au

Il va falloir casser la tirelire ! Mais c’est un choix. Un choix de vie même, puisque j’ai mis Street and Mud en « stand-by » pour réaliser ce projet. J’ai pris une année sabbatique, à patir de septembre 2014, j’ai donc un budget temps de 4 jours par semaine pour l’année qui vient !

Au début on se prend toujours à imaginer un idéal rêvé parfois un peu excessif… Moi je voulais faire un 6×6… oui c’est un concept que j’ai déjà utilisé. Je voulais cela pour convenir au premier point du cahier des charges : le Toy V8 fait 2,7 tonnes à vide, il est donc beaucoup plus lourd que le Proto Runner qui ne faisait que 2,2 tonnes, la pression au sol (sableux) va s’en ressentir ! Le confort sur piste aurait aussi été bien meilleur… mais voilà, un mesquin calcul de temps me force à y renoncer. J’ai passé sur le Proto Runner environ 1500 heures de travail. Pour faire un 6×6 avec les modifications de carrosserie que cela implique, ce temps serait sûrement dépassé. Et un an à 30h par semaines, 50 semaines par an = 1500 heures. Il faut se rendre à l’évidence.

Voilà ce qui ne se fera pas :

FIN 2012 :

Je me décide pour un Toyota Land-Cruiser VDJ200, je vide mon compte en banque et pars chez Toyota. Je peux enfin commencer à prendre vraiment les mesures nécessaires sur le châssis et la suspension.

Le Land-Cruiser 200 diffère de mon cahier des charges en ces points :

• L’essieu arrière n’est pas à roues indépendantes et le débattement de 270 mm est insuffisant.

• Le débattement avant d’origine est minable : seulement 238 mm

• Le rayon de braquage n’est pas très bon

• Je veux deux amortisseurs par roue, dont un à « by-pass » (progressif)

L’équipement intérieur, les réservoirs, l’arceau de sécurité, les pare-chocs, etc. sont des éléments que je vais prévoir, mais ne réaliser qu’après l’expertise. Pas besoin de compliquer la chose.

Ces mesures me permettent de choisir les amortisseurs, d’envisager vraiment la suspension arrière, de constater s’il faudra surélever la caisse, etc…

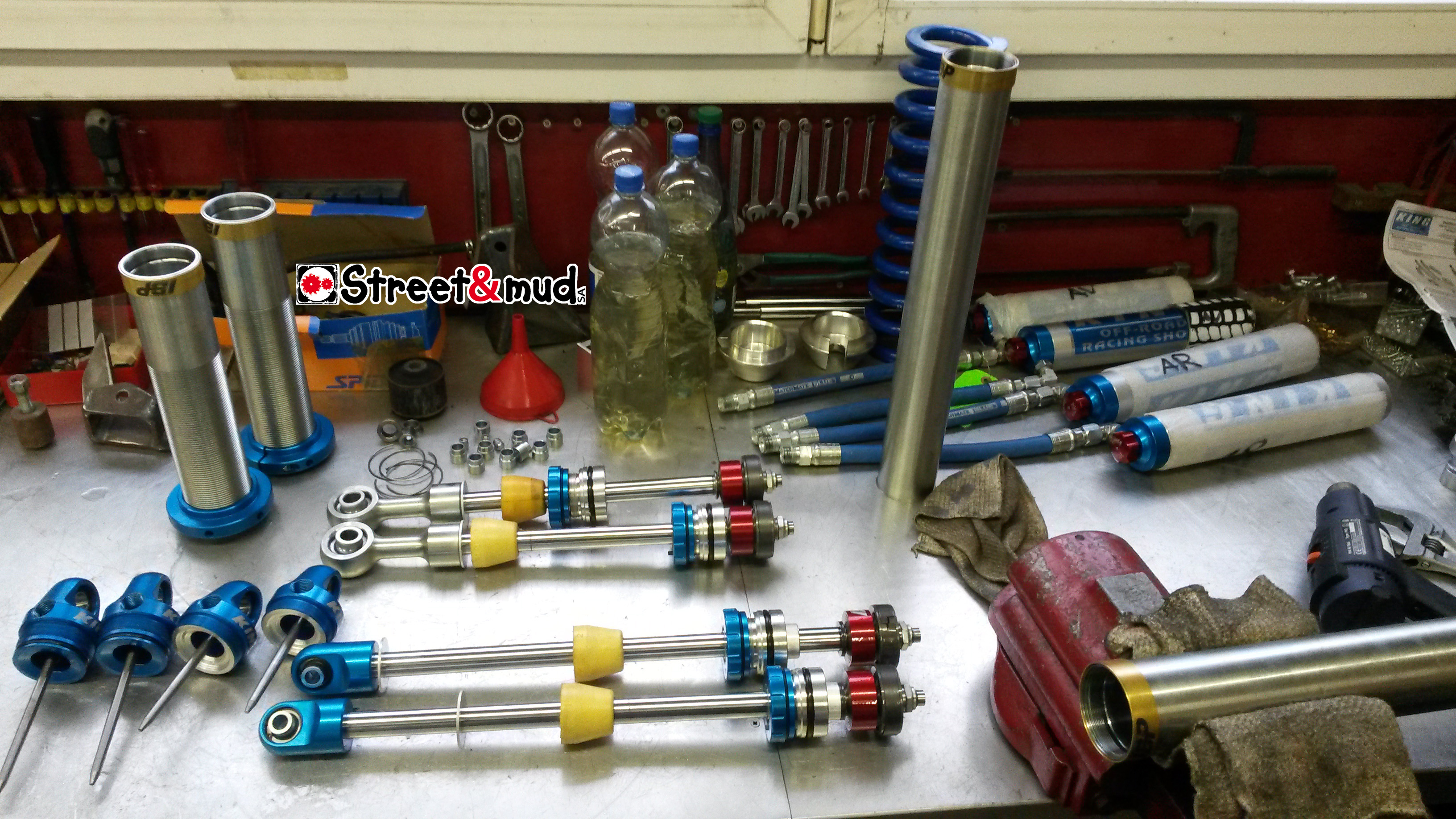

Choix des amortisseurs :

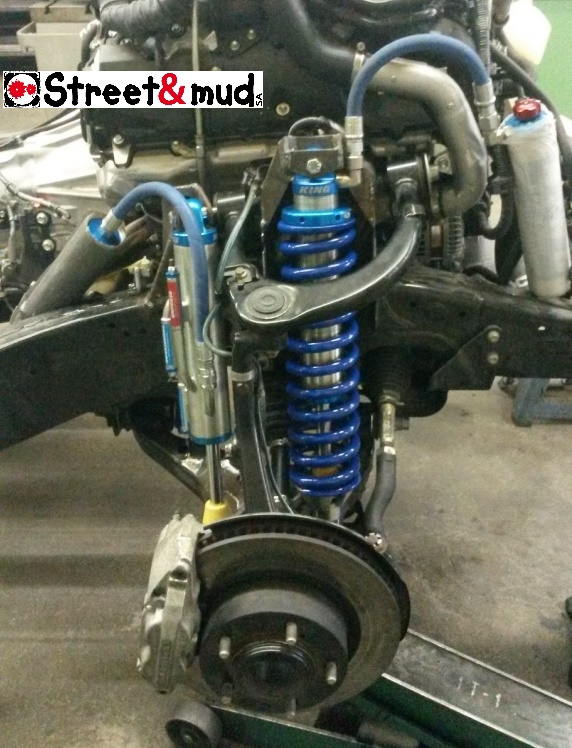

L’expérience de confort de tenue de route et de fiabilité des amortisseurs FOX 2,5 pouces du Proto Runner est très positive, mais FOX n’a pas du tout évolué sa gamme de produit contrairement à KING SHOCKS qui propose des amortisseurs à by-pass interne (butée de fin de course hydraulique) et des réglages de compression sur la cartouche.

A l’avant le débattement peu être augmenté à 320 mm sans trop de modification des trapèzes, mais en modifiant le support supérieur de la jambe de force d’origine. En effet, il existe des kits chez King et Fox qui se montent directement dans les supports et qui offrent un débattement intéressant, mais pas suffisant.

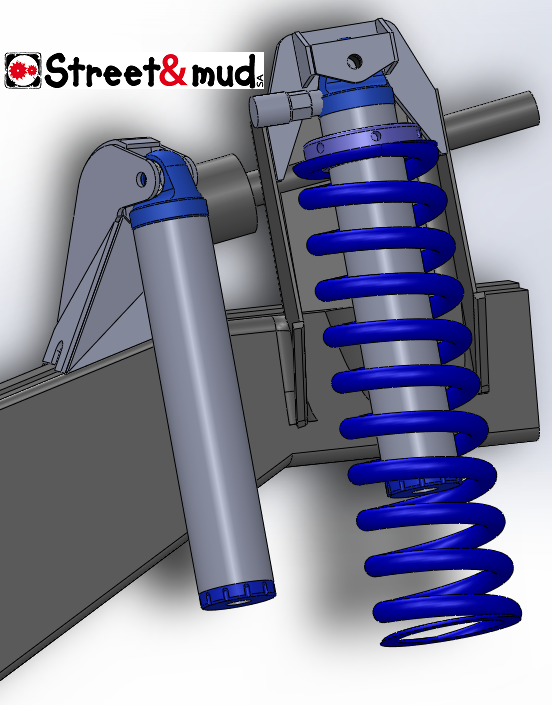

Mon choix se porte sur un mix : un amorto avec ressort « coilover » à by-pass interne avec une rotule inférieure spéciale Toy200, je modifierai la chapelle pour la rehausser. Le second amortisseur sera à by-pass externe.

Le rapport de levier fait que des amortisseurs de 8 pouces (203 mm) de course donnent un débattement de 320 mm, super c’est une dimension standard ! Le deuxième amorto avant à by-pass passera tout juste, il faudra le pivoter pour pouvoir le monter et éviter le silentbloc arrière du bras supérieur de suspension.

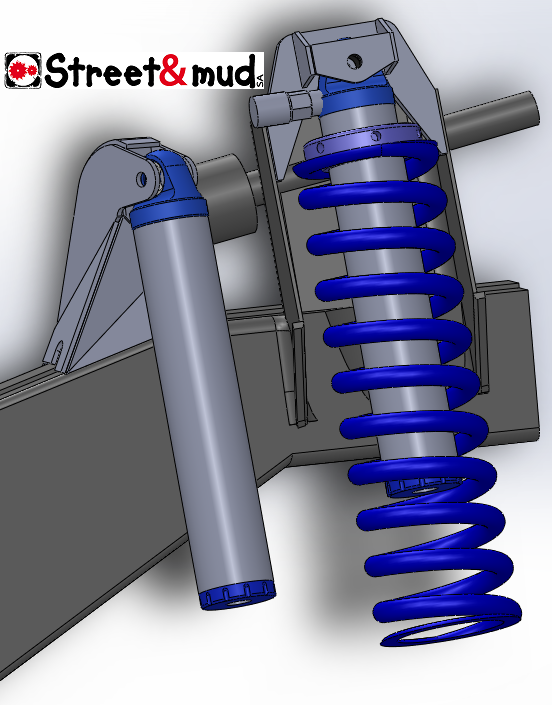

Ci-dessous : Les by-pass de l’amortisseur arrière ne sonts pas dessinés. En foncé le chassis d’origine, en clair les pièces « maison »

Le combiné ressort-amortisseur (Coilover) d’origine et King :

A l’arrière le débattement voulu de 400 mm peut être atteint avec des amortisseurs de 14 pouces (355 mm) de course car ils sont inclinés. Même configuration que devant, mais l’amortisseur à by-pass est en plus un « air shock ». Ce type d’amortisseur est utilisé sur les buggys de Rock-Crowling comme suspension complète (ressort et amorto). La tige fait 32 mm de diamètre et la cartouche sert de réservoir d’air sous pression (max 25 bar) et fait ressort. Ici il servira de compensation de hauteur pour aider à maintenir l’assiette malgré les variations de poids en cours de voyage lorsque les réservoirs se vident. (Environ 300 litres sont prévus).

Début 2013

Je commence a prendre des mesures du châssis, des éléments de suspensions, etc.. mais sans trop démonter car les vacances d’été sont prévues avec le véhicule version origine.

J’apprends aussi le programme de dessin qui me permettra de dessiner la suspension complète en 3D. Je dessine toutes les pièces que je vais utiliser, comme les roulements de roue, les pinces de frein, etc.. (Merci Jean-Marc pour tes cours privés)

Avec ce nouveau pas, je prends la mesure des progrès depuis mes débuts : A la fin des années ’80, pour réaliser la suspension à ressorts hélicoïdaux de la Jeep verte ou de la Suzuki que vous pouvez découvrir dans « véhicules modifiés », je prenais les mesures sur place pour les tirants, je les réalisais, ensuite je fabriquais un support provisoire pour les amortisseurs et j’essayais les croisements de pont, le débattement, la course, j’ajustais un peu la position de l’amorto, et je recommençais… puis je calculais quelques endroits clé. Pour le Proto Runner, tout a été dessiné en 2D et calculé. La détermination de la forme des trapèzes supérieurs restait assez « artistique ». Pour le nouveau proto, tout sera dessiné et « essayé » virtuellement avant la réalisation, le logiciel a aussi une extension de calcul de résistance des matériaux qui affinera le dimensionnement des différentes pièces.

La prise de mesures et le dessin de la partie arrière du châssis a pris 2 ½ jours de travail !

Fin 2013

Au retour des vacances, je peu enfin démonter « pour de vrai » !

Choix du pont arrière :

Je veux une suspension à roue indépendantes pour la meilleure qualité de son guidage. En effet le gros inconvénient de l’essieu rigide est que le passage d’une bosse sous une roue influence le carrossage (l’inclinaison) de l’autre roue, ce qui dévie la trajectoire du véhicule. L’essieu rigide a aussi comme défaut les grosses masses non suspendues, et une garde au sol pas terrible sous l’oeil du pont.

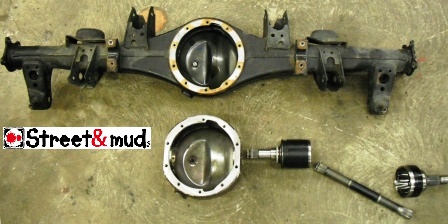

Pour faire un essieu à roues indépendantes, il faut un pont arrière qui a des joints homocinétiques (cardan) juste à la sortie du différentiel, au lieu d’un corps de pont (tube) rigide qui relie le moyeu d’une roue a l’autre.

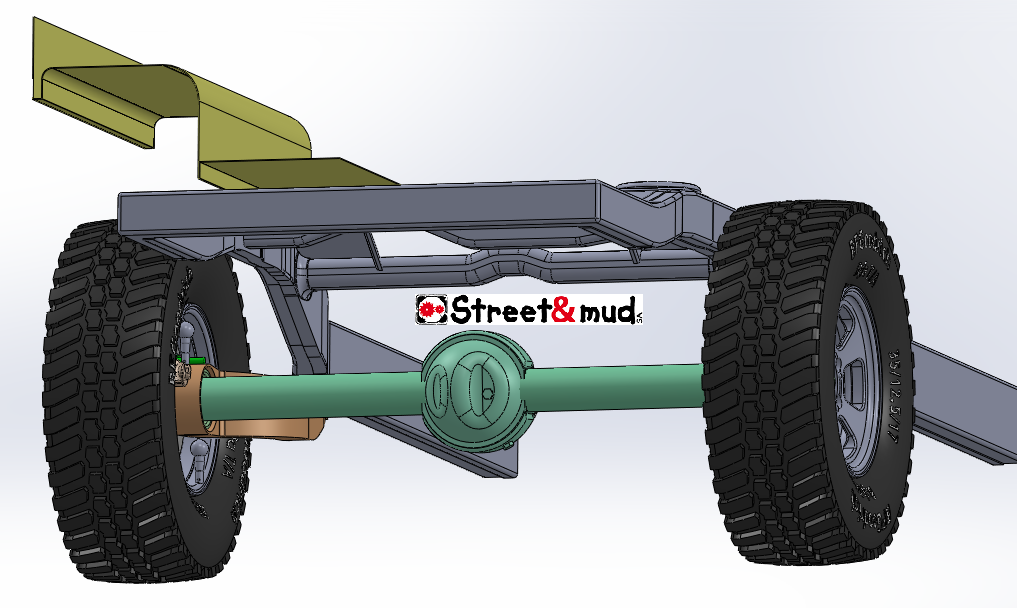

Ci-dessous : A gauche roues indépendantes, à droite essieu rigide

Trois options se dessinent :

> Utiliser un pont arrière de Mitsubishi Pajero, qui est bien dimensionné, mais impossible de le trouver avec le bon rapport de transmission.

> Acheter un pont prévu pour les buggys américains (par exemple « Currie ») utilisant un nez de pont Ford, mais là aussi le choix de rapport diffère de Toyota, ou un pont de proto de rallye européen mais tout ce qui est disponible est trop petit.

> Je choisis donc de modifier le différentiel d’origine. Je vais adapter les joints homocinétiques (cardan) avant dans le différentiel arrière.

Sur le principe : « la ceinture ET les bretelles » les joints homocinétiques arrières seront les mêmes que les avants, d’autant que les cannelures des arbres avants sont plus grandes que les arrières. (Va comprendre, Charles). Ainsi il y aura moins de pièces de rechange à prendre en voyage. Par contre les joints avants sont trop petits pour supporter à coup sûr les couples de l’essieu arrière, je vais donc prévoir la place pour passer des joints homocinétiques plus gros. Dans les catalogues, le standard au-dessus des 114 mm de diamètre des joints Toyota sont les fameux CV30 de GKN réputés incassables sur les buggys. Je vais donc prévoir la place pour les … 148 mm de diamètre !

Choix du type de suspension :

Le problème du choix est compliqué car je ne veux pas modifier les longerons du châssis. Après avoir rapidement écarté un grand nombre de types de suspension complètement inadaptés, 3 types restent en liste :

Bras transversaux doubles (« doubles trapèzes ») :

Avantages : ressort dans l’assiette d’origine, option direction AR, toutes possibilités de choix de position de centre de roulis et de tangage.

Inconvénients : Trop complexe, 4 rotules 4 silentblocs, beaucoup d’efforts sur les silentblocs du trapèze inférieur.

Bras simple incliné :

Avantages : Ultrasimple, pas de rotule.

Inconvénients : Variation de longueur de l’arbre de roue de plus de 40 mm, carrossage en butée de compression plus de 10°

Bras longitudinal guidé par deux bras transversaux :

La solution retenue

Avantages : bonne position de centre de roulis et de tangage, 2 rotules 3 silentblocs.

Inconvénients : le bras supérieur est torturé, légère variation de pincement lors du débattement

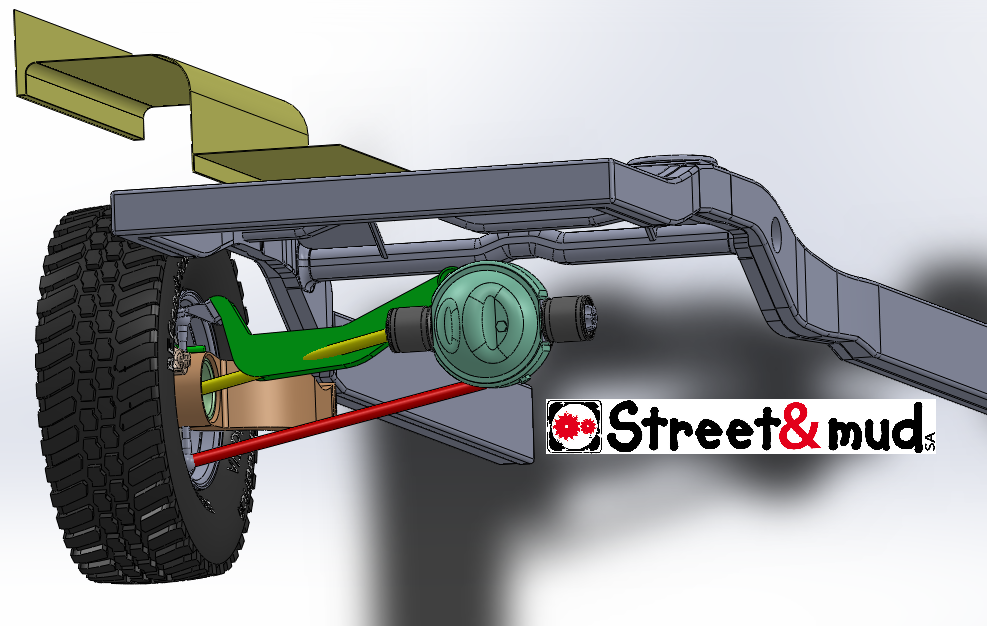

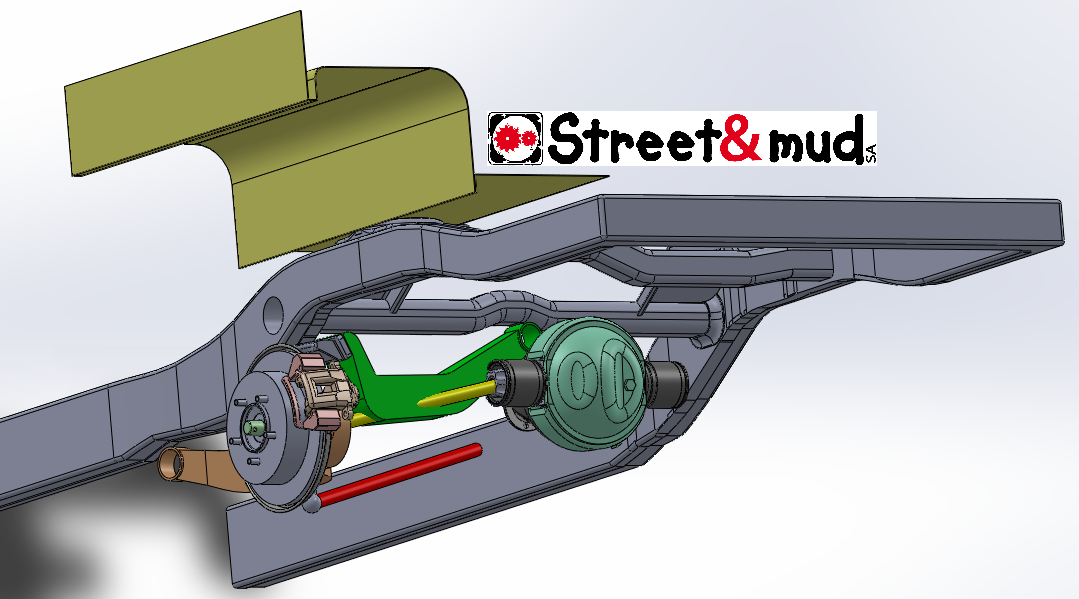

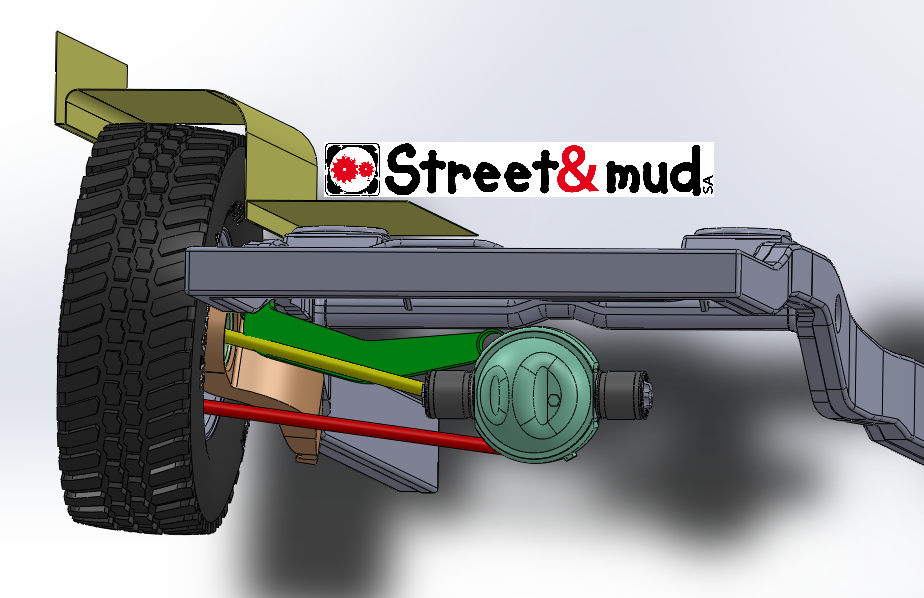

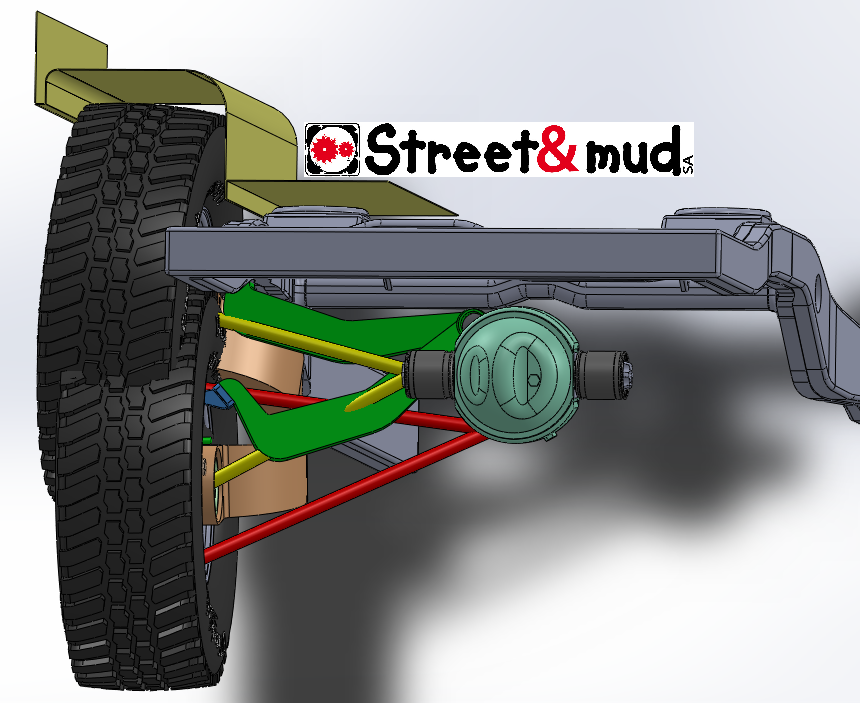

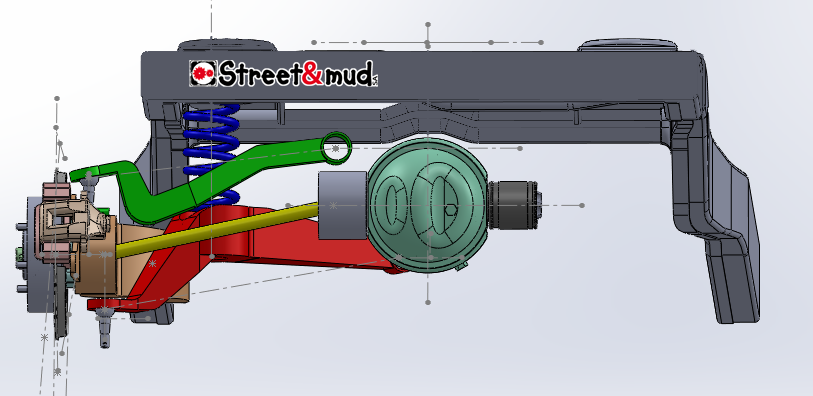

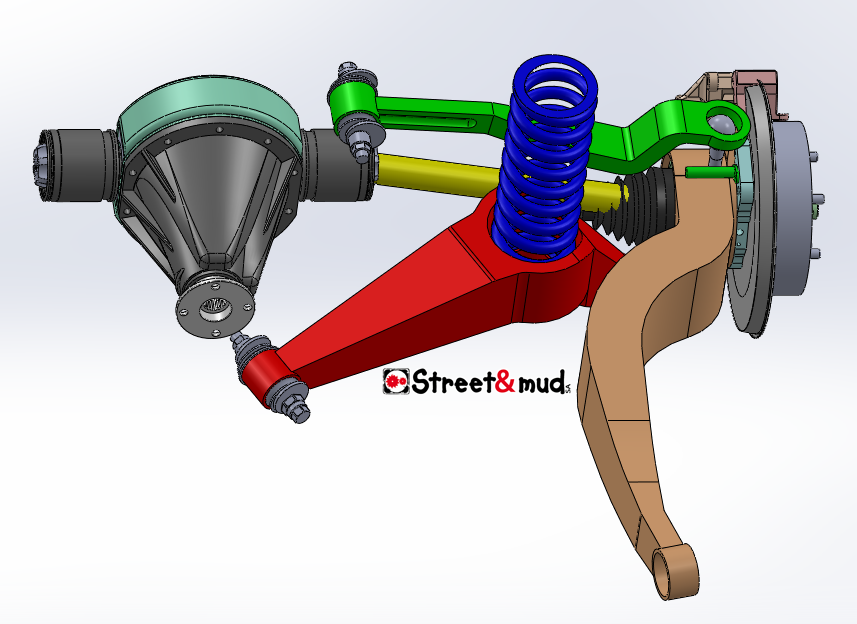

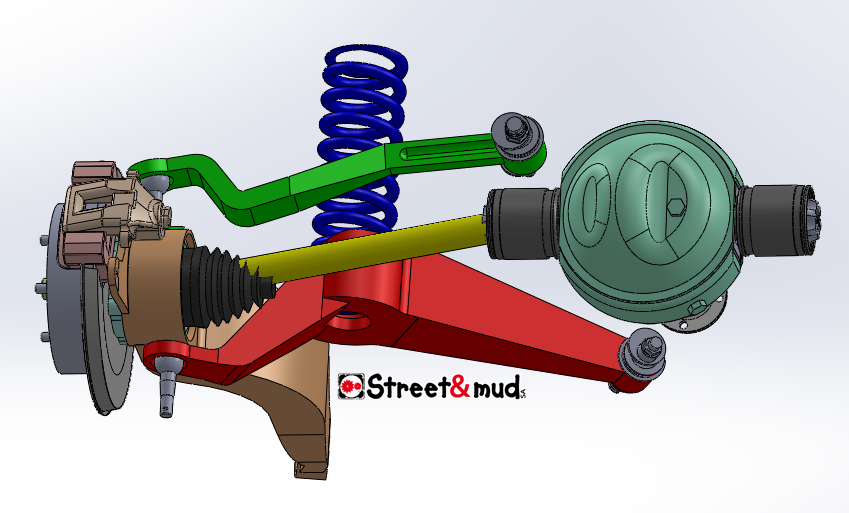

Ci-dessous : Une ébauche de disposition des bras transversaux.

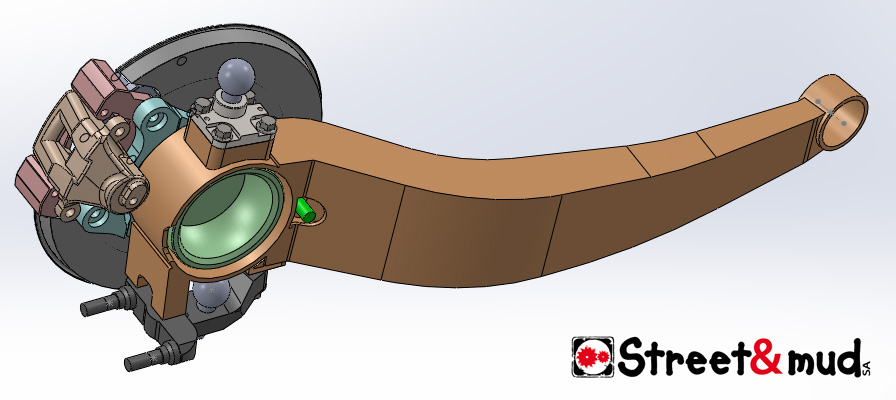

En doré : bras longitudinal

En vert : bras transversal supérieur

En rouge : bras transversal inférieur

En jaune : arbre de roue

Ci-dessous : Ce qui est beau avec le logiciel de dessin c’est que l’arbre de roue peu traverser le bras supérieur, et que le bras inférieur peu être « accroché » dans le vide… il y a encore du boulot !

En compression maxi :

En compression et en détente maxi :

Début 2014

Naissance de Thibaud, pas d’activité sur le véhicule jusqu’à mi-juin !

Fin juin, début juillet

Réalisation du carter de pont arrière

Le carter est composé d’éléments soudés entre eux, puis usinés. Un gabarit a permis le maintient des éléments lors de la soudure et a servi de support pour la première partie de l’usinage. Le fond en tôle et la périphérie (là où il y a le bouchon de vidange) ont été récupérés sur un ancien pont Toyota.

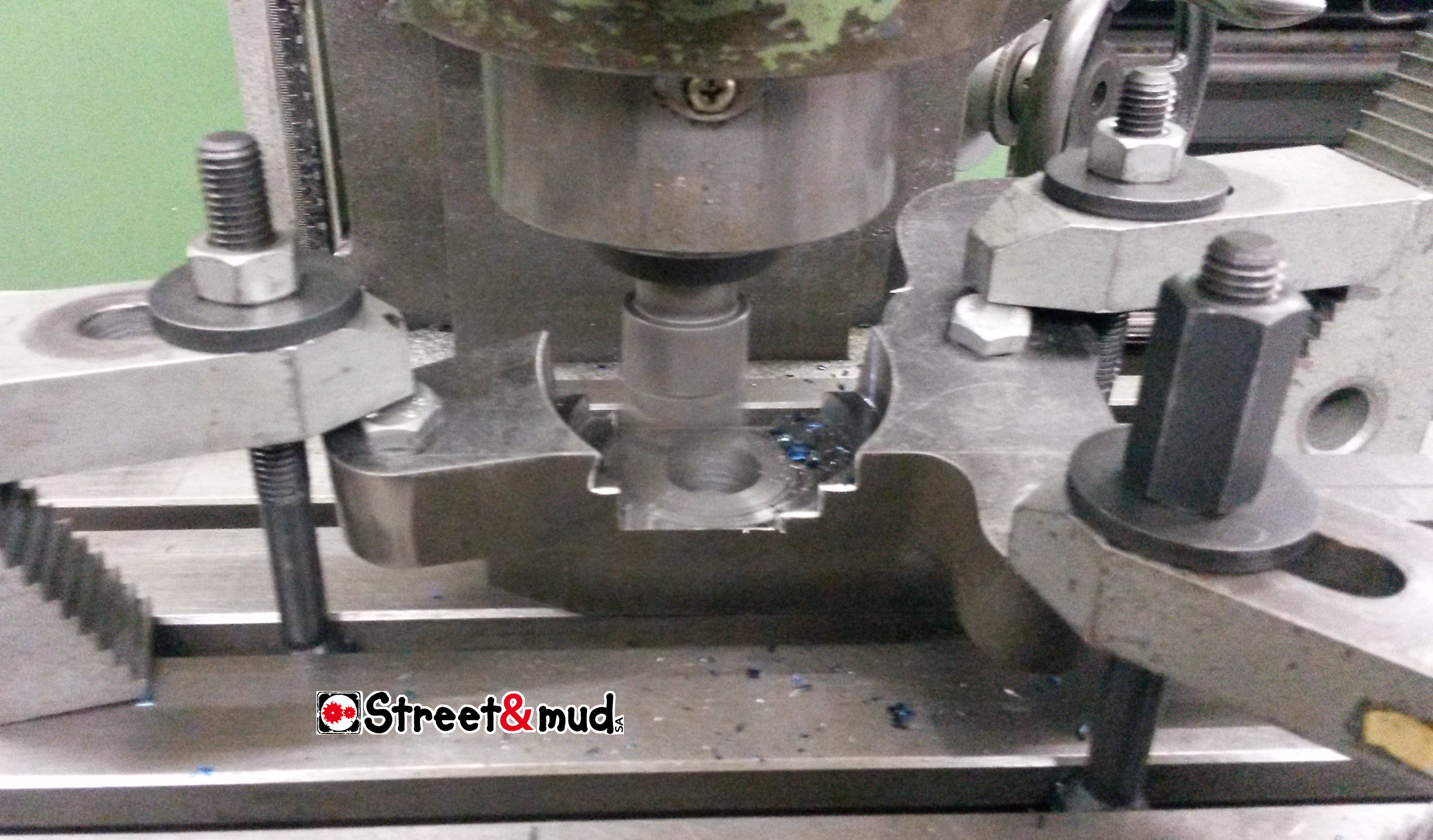

Fraisage des côtés :

Les côtés et la bordure montés sur le gabarit :

La bordure du fond est soudée, une tôle de périphérie est pointée, l’autre est en attente :

Détail des soudures, notez la pénétration du cordon extérieur, proche de la vis de la bordure. Les soudures au premier plan disparaîtront lors du fraisage des faces :

Fraisage de la face arrière, sur le gabarit :

Fraisage de la face du carter, perçage et taraudage des trous pour les goujons du nez de pont :

Fraisage de l’alésage de centrage du nez de pont :

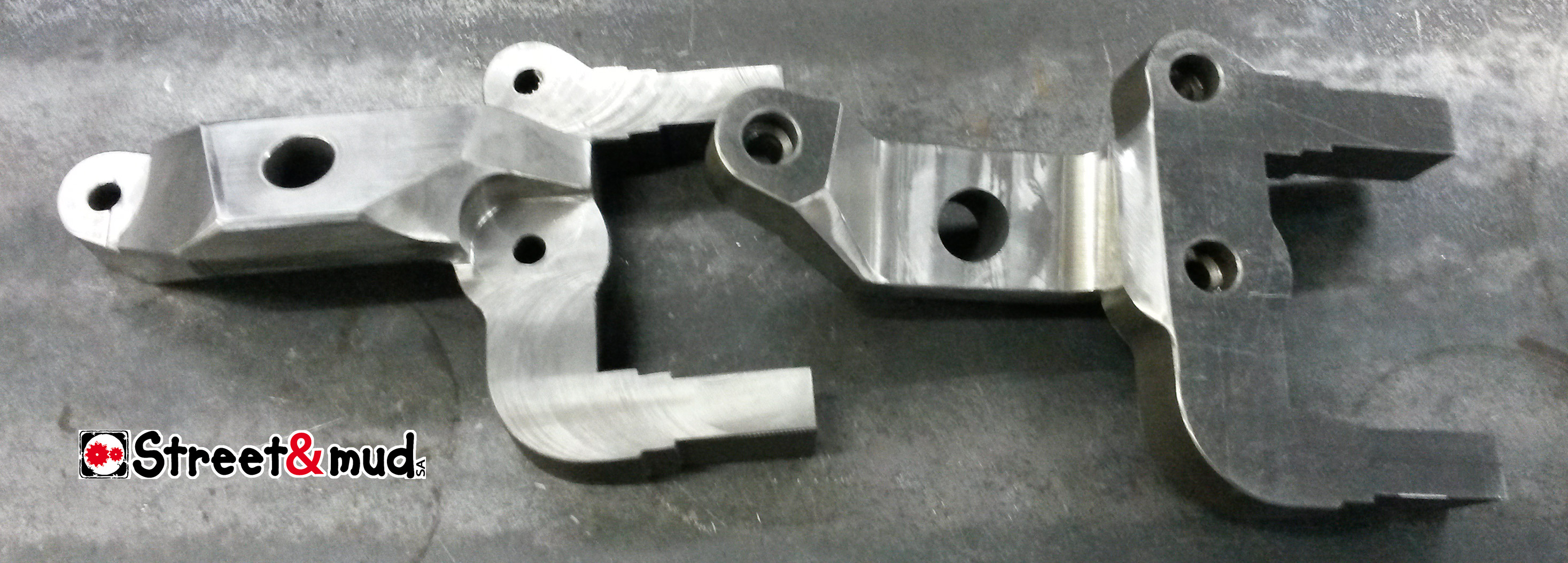

Ci-dessous : en haut le carter de pont de l’essieu rigide d’origine, en bas le carter « maison », les joints homocinétiques et l’arbre de roue

Cette pièce a été très plaisante à réaliser, la transition de la conception à la pièce finie en passant par le dessin en 3D, l’usinage des pièces, la soudure, et surtout l’usinage final, où la fraise fait apparaître les faces utiles depuis les pièces bleuies et déformées par la soudure est vraiment gratifiant.

Réalisation de supports d’amorto avant.

Le deuxième amortisseur est monté dans le prolongement de la vis de l’amortisseur d’origine, il a fallu fabriquer des vis plus longues …

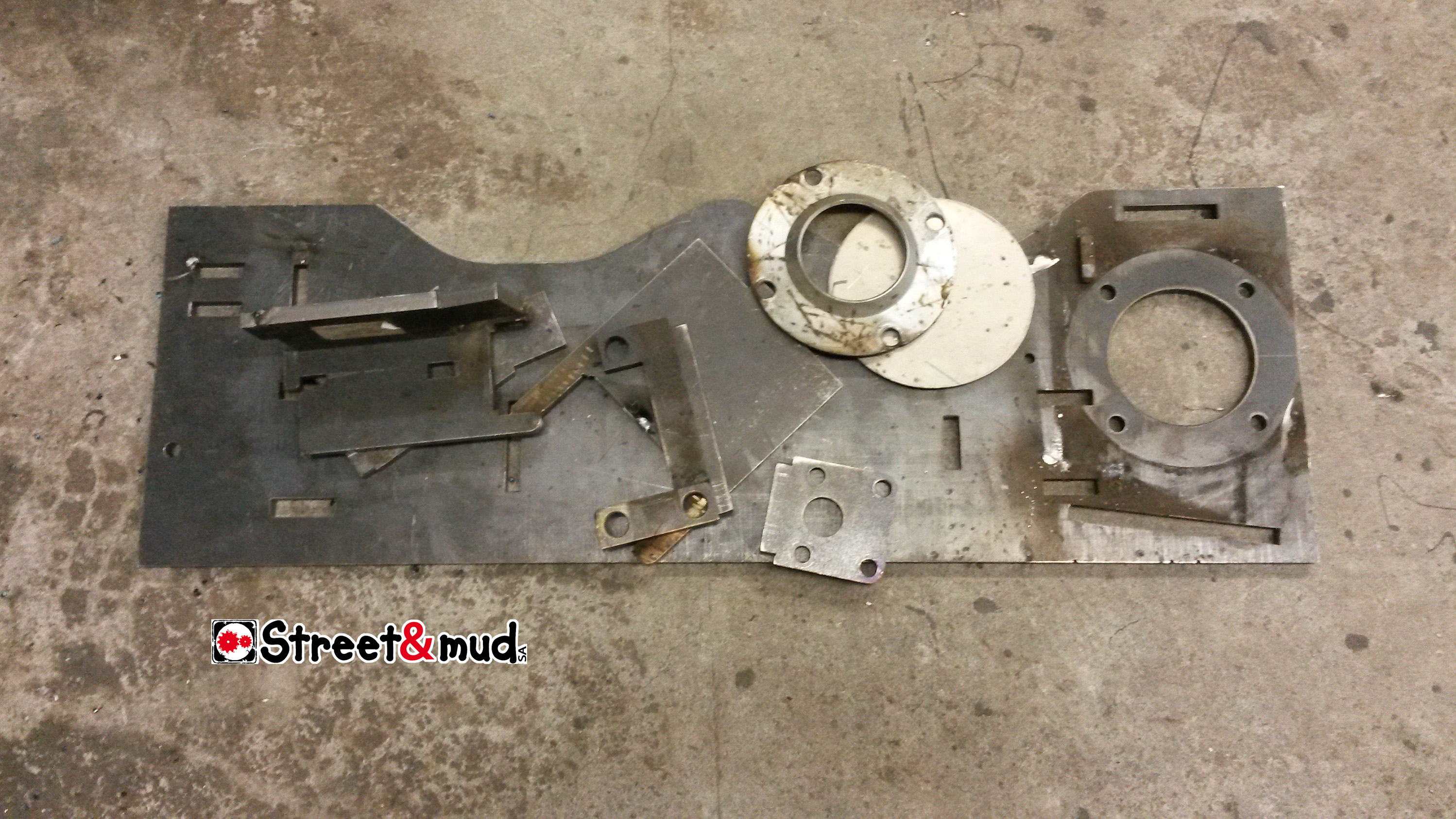

Les pièces commandées sont enfin revenues de la découpe laser. Pas facile de trouver l’acier spécial choisi !

Je peux enfin plier et souder les supports :

Le kit :

Juste avant la soudure :

Soudé :

Les chapelles supérieures ne sont pas encore soudées sur le châssis car l’accès est difficile, et je n’ai pas encore décidé si je vais déposer la caisse ou pas. Cette décision dépendra de la disposition des modifications et des soudures de l’arrière du châssis.

Septembre 2014

Géométrie de suspension arrière :

La géométrie de la suspension arrière c’est la position des différents points d’articulation, silentblocs ou rotules, qui vont déterminer le mouvement de la roue lors des débattement de suspension. C’est aussi ce qui détermine le centre de roulis et de tangage, qui donnent le comportement du véhicule en virage et au freinage. Bien évidemment il faut aussi que les différents éléments ne se touchent pas, ce qui dépend de leur dimension, qui elle dépend des efforts, qui eux dépendent de la position des éléments, qui n’est pas encore déterminée… On navigue dans du provisoire, qui s’affine petit à petit au fur et à mesure que les angles sont fixés. Je retouche un peu un angle, une longueur. ça passe tout juste ici, je peux gagner un peu là…

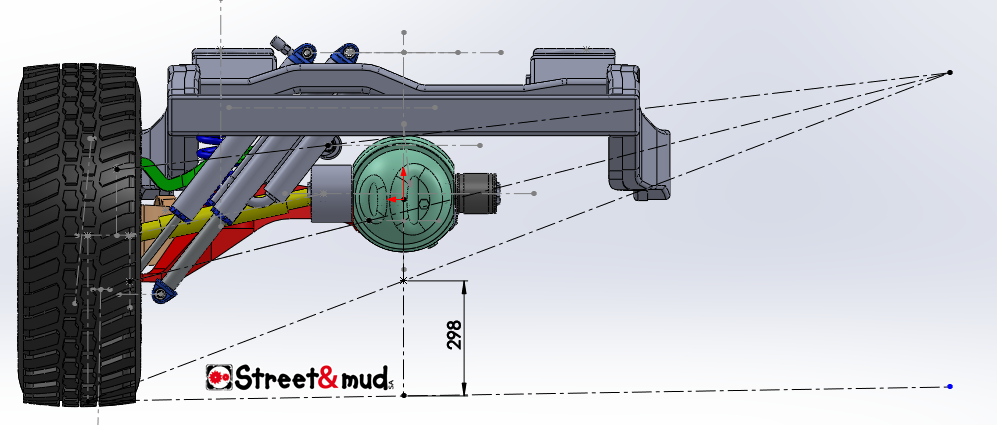

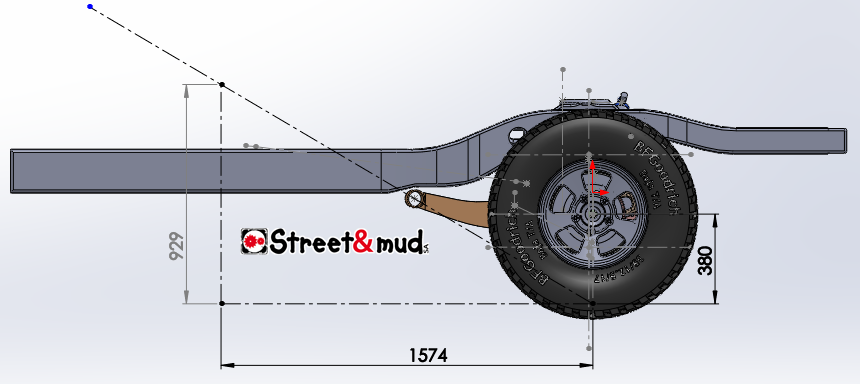

Ci-dessous : Centre de roulis à 298 mm et centre de tangage

Le centre de roulis est un peu plus bas que l’origine, mais c’est difficile de l’obtenir haut avec des roues indépendantes. La barre stabilisatrice aura du boulot ! Je vais conserver la barre stab Toyota avec son système qui ne gène pas les croisements de ponts.

Le centre de tangage, lui, est trop haut, mais je veux conserver le support de silentbloc du bras longitudnal existant. « Trop haut » ou « trop bas » dépend de la hauteur du centre de gravité, valeur très difficile à mesurer. Si le centre de gravité est moins haut que 929 mm, la compensation du déport dynamique de la charge de l’essieu arrière sera supérieure à 100%, la suspension arrière se comprimera au freinage !

J’ai choisi un mix silentbocs et rotules « origine » car les angles de mouvement qu’ils ont suffisent. Je ne veux pas de rotule type « unibal » (comme dans les amortisseurs) car elle ont rapidement un petit jeu qui engendre des claquements qui se répercutent dans le châssis et dans le véhicule.

Il faut prévoir les gros joints homocinétiques (cardans) et leur soufflet (manchette) qui prennent beaucoup de place. L’angle des joints homocinétiques ne doit pas être trop grand en position normale car ils ne supporteraient pas l’autoroute, les angles ne doivent pas être trop grands non plus en détente car leur inclinaison est limitée.

Lorsque l’on pense à une suspension à grand débattement (ici 400 mm de compression à détente complète) on pense immédiatement aux Buggy américains qui ont souvent le double. Ils utilisent généralement des essieux rigides à l’arrière et lorsqu’ils ont des roues indépendantes ils utilisent de très très long trapèzes, comme si c’était une condition impérative pour avoir peu de variation de carrossage (inclinaison de la roue) lors des débattements. Une géométrie bien choisie peu très bien guider la roue avec peu de variation sans bras très long. (Le proto Runner avait, à l’avant, 340 mm de débattement avec des trapèzes supérieurs de 350 mm de long !) Dans le cas du Land-Cruiser, le carrossage variera de moins de 0.5° pour des courses de 60 mm en compression et plus de 100 mm en détente.

La géométrie de « Proto Runner » était très « vive » ce qui était très agréable pour « tirer la bourre » dans une petite piste sinueuse, mais qui faisait faire un écart pour un rien sur l’autoroute. Là je vais être beaucoup plus « soft » et tant pis s’il penche plus dans les virages.

Je veux préserver au maximum la garde au sol, il faut donc que la position des silentblocs du bras inférieur ne soit pas trop basse. Je l’ai choisie juste sous le nez de pont pour que le bras inférieur soit long et le silentbloc le plus haut possible avec une géométrie « qui va bien ».

J’ai vraiment essayé de positionner le ressort sur le bras supérieur (vert) car il est courbé vers le bas et la force du ressort agissant sur son centre l’aurait poussé vers une situation d’équilibre. Malheureusement pour avoir une géométrie convenable ce bras doit être court (env 550 mm ) et le ressort tomberait à peu près en son milieu, ce qui engendrerait des forces importantes sur le silentbloc mais surtout une inclinaison (une rotation) de l’assiette de ressort de plus de 20° poussant le ressort à « faire la banane ». Le bras inférieur peut être plus long et du coup la proportion de levier du ressort est plus proche de la roue, mais si je veux conserver de la garde au sol, je suis obligé de réaliser un bras courbé vers le haut, avec l’assiette de ressort franchement au dessus de l’axe entre le silentbloc et la rotule, ce qui lui donne une situation de déséquilibre. Le bras devra donc être guidé pour ne pas tourner sous la force d’appui du ressort.

Ci-dessous : A gauche : Une ébauche de guidage du bras par un combiné ressort-amortisseur abandonnée par manque de place

A droite : Une ébauche du bras inférieur avec le ressort décalé vers le haut et le bras supérieur « tout maigre ».

La vue de derrière montre le dégagement obtenu par la courbure des bras inférieurs. Pas moyen de faire mieux vers l’extérieur car la manchette de cardan est toute proche en détente complète. Les amortisseurs sont volontairement placés en arrière car ainsi ils sont protégés des projections de pierres par les organes de suspension.

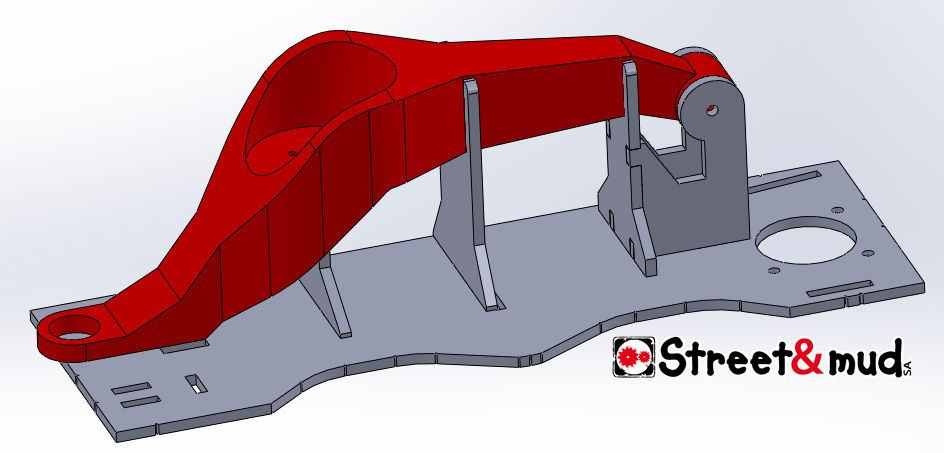

Le bras supérieur sera taillé dans la masse, il est ici en version « affinée », il devrait peser environ 5 à 6 kg.

Ci-dessous : des vues façon planche didactiques de constructeurs ! C’est beau non ?

La suite c’est les calculs de forces et le dimensionnement des bras …

Octobre Novembre 2014:

Les calculs sont terminés, j’arrive à 52 pages. ( 1 bon centimètre de feuille…) Avec les calculs de forces fait, je peux calculer les efforts dans les différents bras et donc choisir les dimensions finales. Chaque bras est calculé dans 4 à 6 endroits critique. Chaque partie calculée doit supporter l’effort maximum, mais pas plus, sinon la pièce est trop lourde. On peut faire la comparaison avec une chaîne: inutile de mettre un maillon énorme à coté d’un maillon minuscule, la chaîne aura la résistance du maillon le plus faible. C’est un moment sympa, car on voit la dimension finale des bras apparaître, petit à petit, retouche après retouche. On peut comparer l’ébauche de dimension, faite « au pifomètre », et la dimension calculée, souvent légèrement plus petite.

Je peux enfin finaliser les dessins des tôles qui vont composer les bras. Le problème est de trouver un fournisseur pour les tôles d’acier spécial d’accord de me vendre moins de 2,5 tonnes… Evidemment la résistance de l’acier que je vais trouver conditionnera la dimension des pièces que je vais construire, et retour au paragraphe précédent… Les bras seront en acier de près de 700 N/mm2 de limite élastique (sans déformation); pour comparaison l’acier usuel de construction avec lequel j’ai fait le « proto » précédent est du 235 N/mm2. Un gain de poids énorme ! … mais attention aux conditions de soudure.

Après de multiples contacts, j’ai enfin trouvé chez « Technique-Laser » et chez « Stahl-Contor » de quoi faire les bras et les pièces taillées dans la masse.

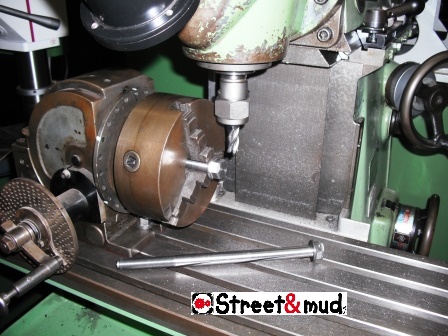

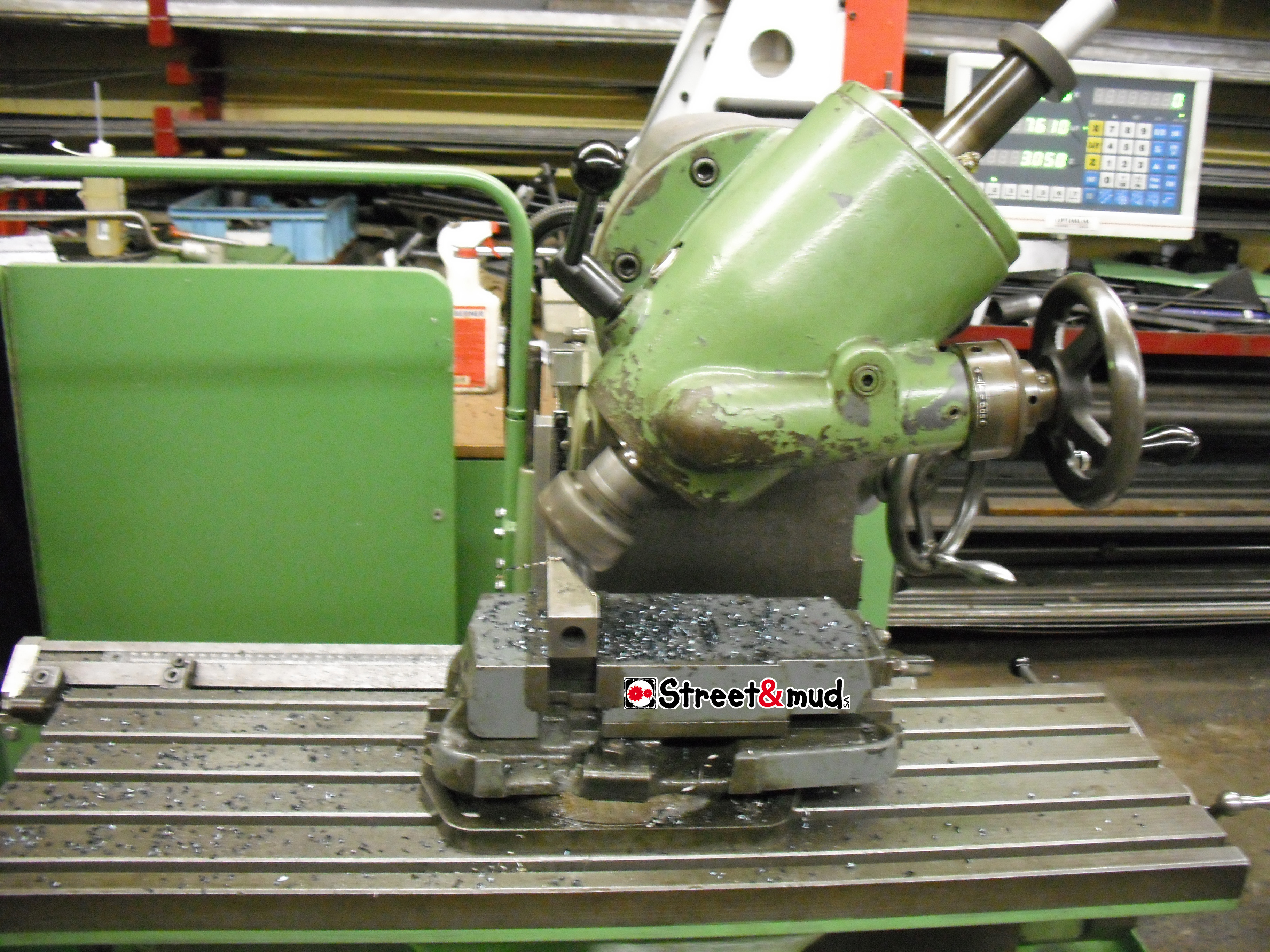

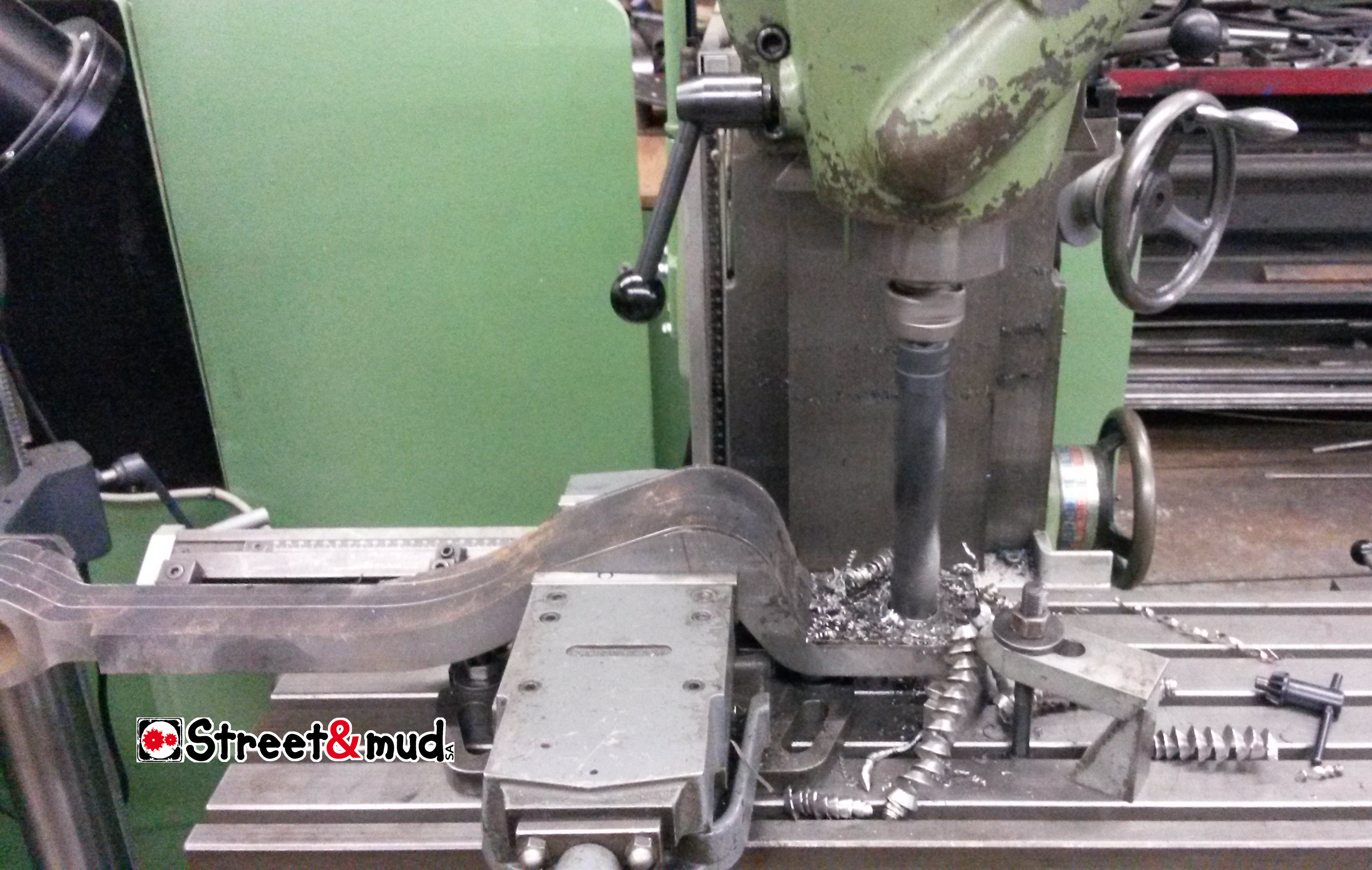

Après 2 mois derrière le PC, je peux enfin passer a l’atelier et mettre en marche la fraiseuse !

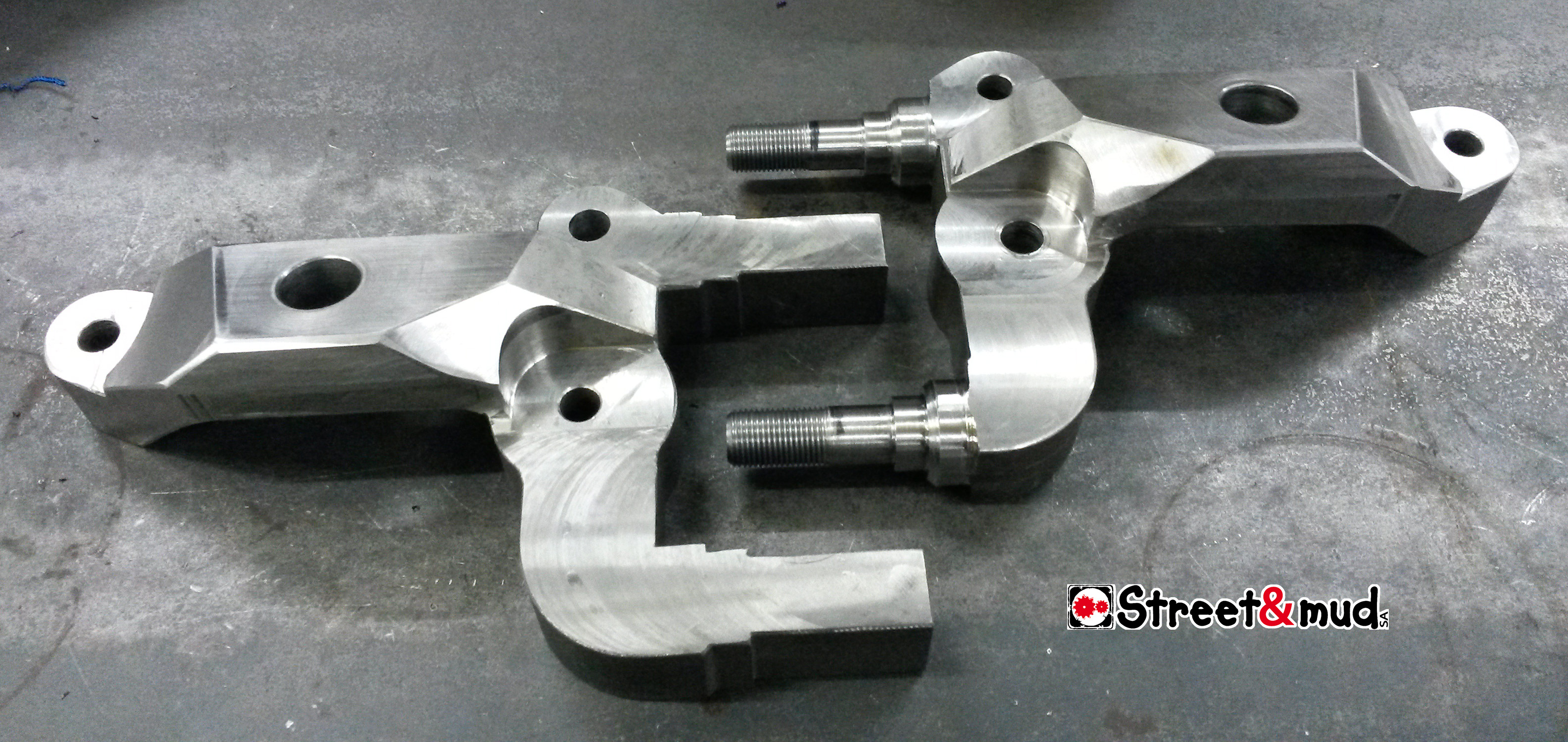

Les premières pièces sont en alu : une entretoise et le support de la pince de frein et du frein à main :

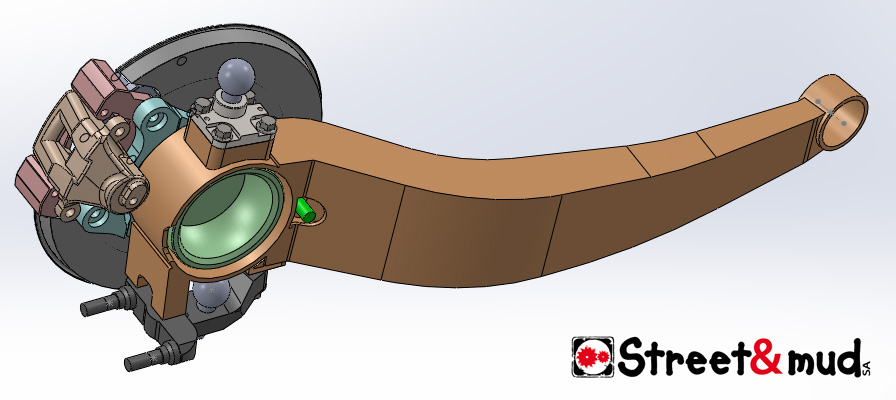

Pour vous permettre de situer un peu mieux : Ci-dessous le bras longitudinal avec les freins :

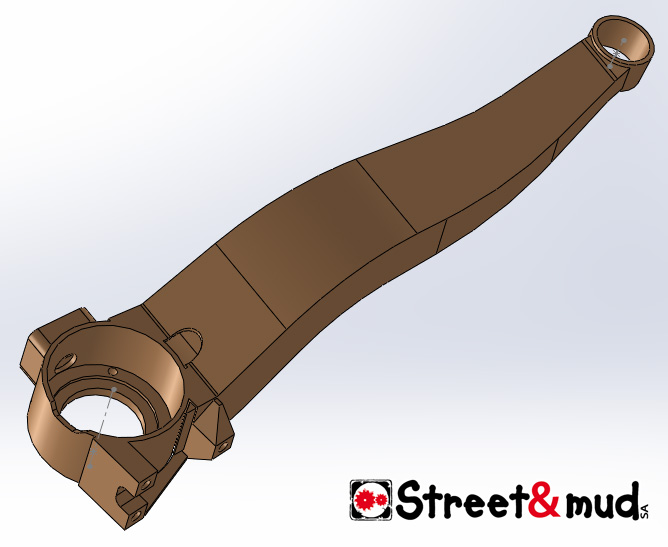

Et le bras seul :

La suite consiste a réaliser toutes les pièces qui vont êtres soudées sur le bras pour recevoir le support de rotule supérieur, les supports de rotule inférieur, le silentbloc, la partie cylindrique de base, etc…

Support de rotule supérieur :

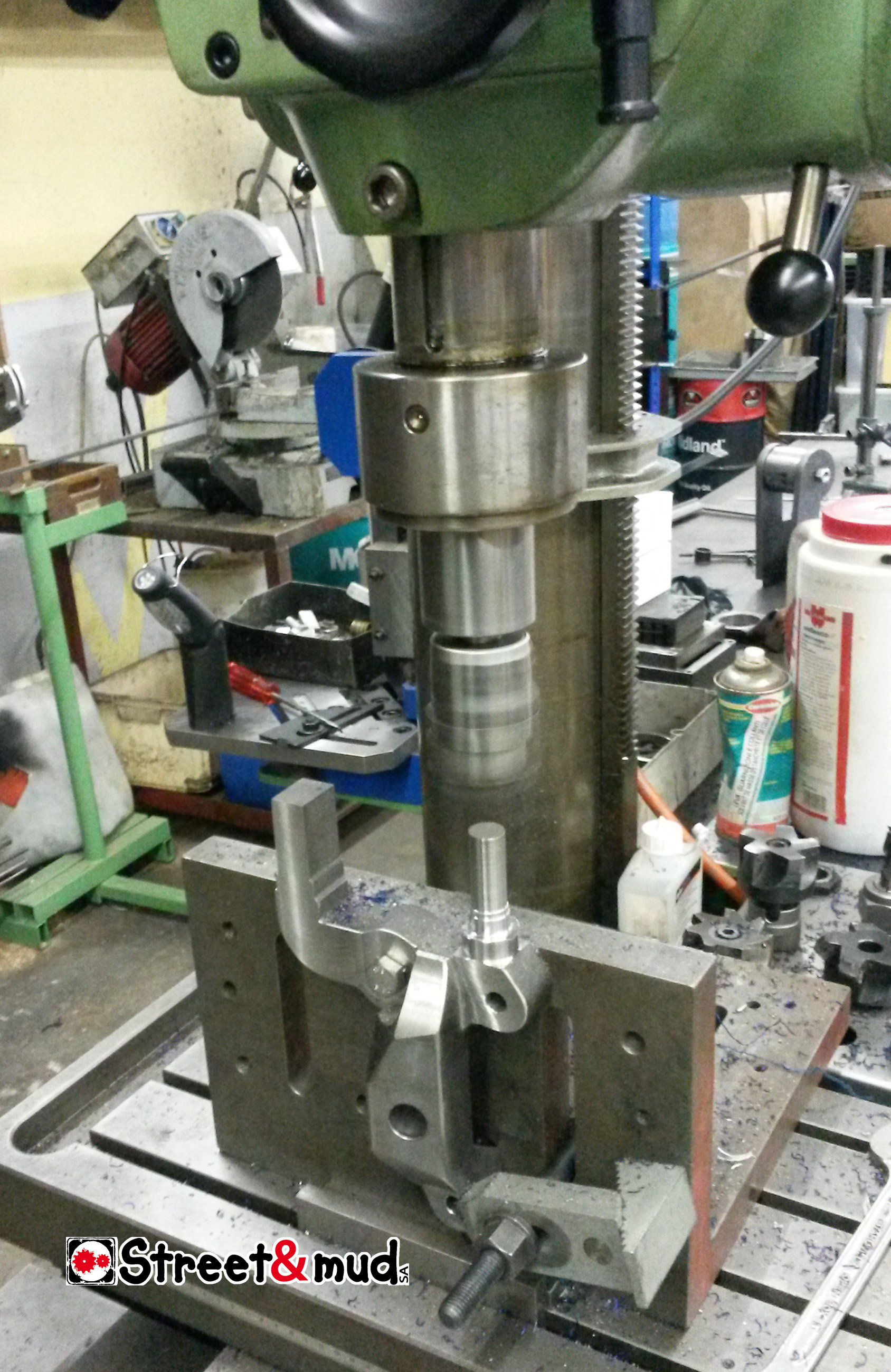

Support du support de rotule inférieur : C’est pas le tout de dessiner des pièces biscornues, après il faut les usiner !

J’était content de passer enfin sur la fraiseuse, mais après 2 semaines je fatigue… et surtout la fraiseuse fatigue : elle fait son age et surtout la fraise à surfacer de diamètre 60 dans l’acier spécial, ça tire fortement ! Je ne peux prendre que de faibles passes avec toujours la crainte que la fraise ne se bloque … ça sent la courroie chaude !

Je me réjouis d’assembler tout ça !

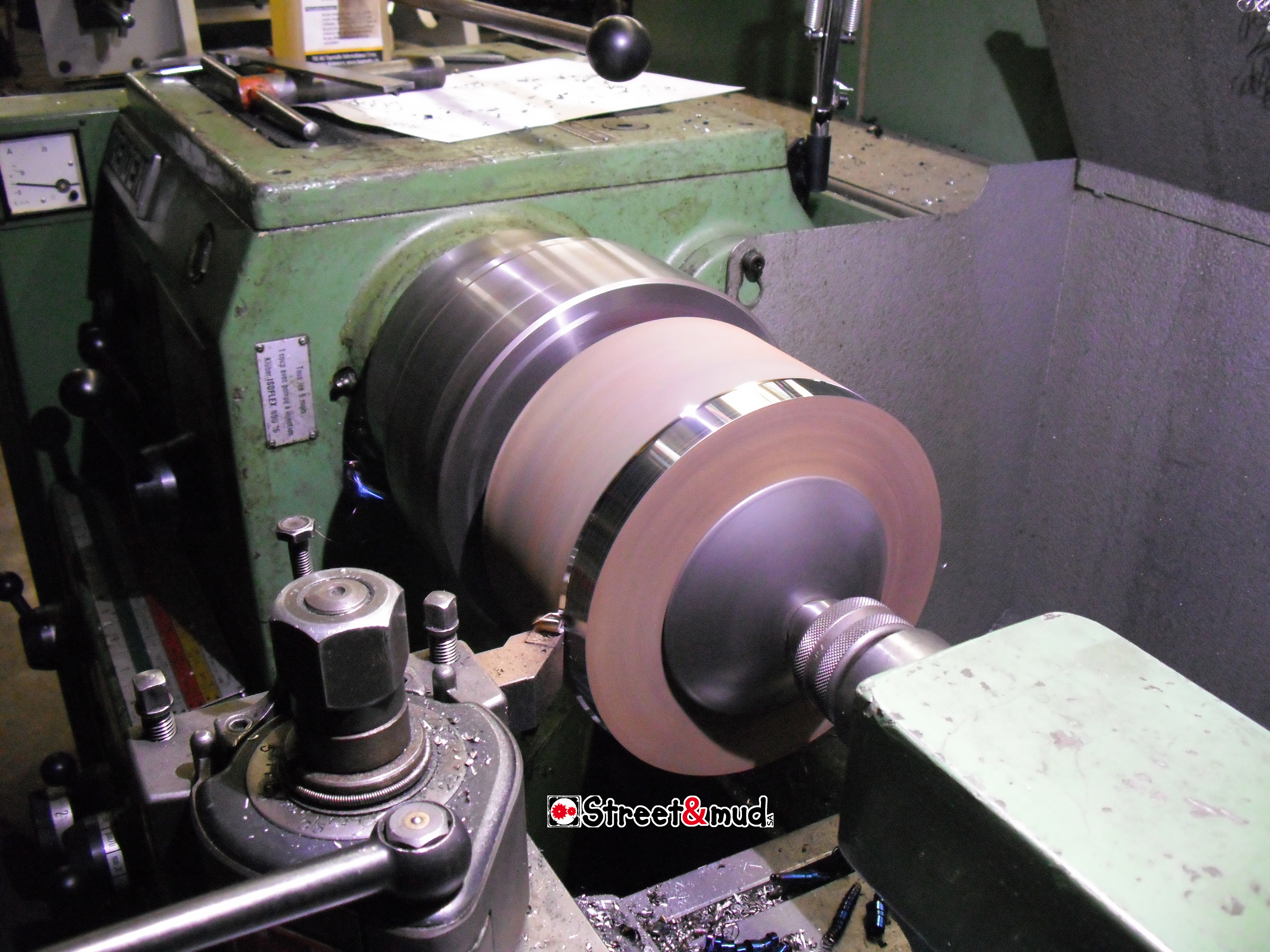

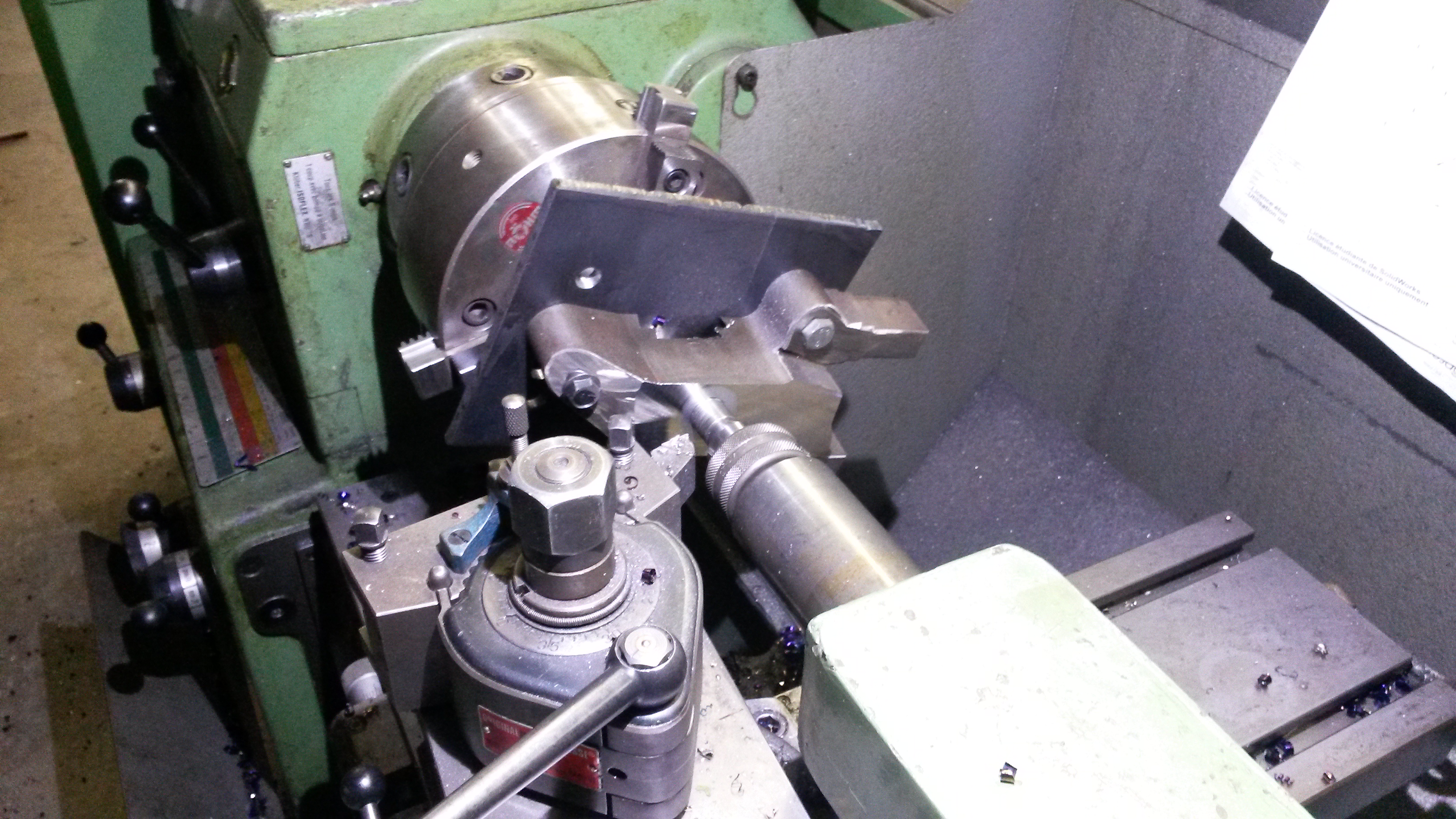

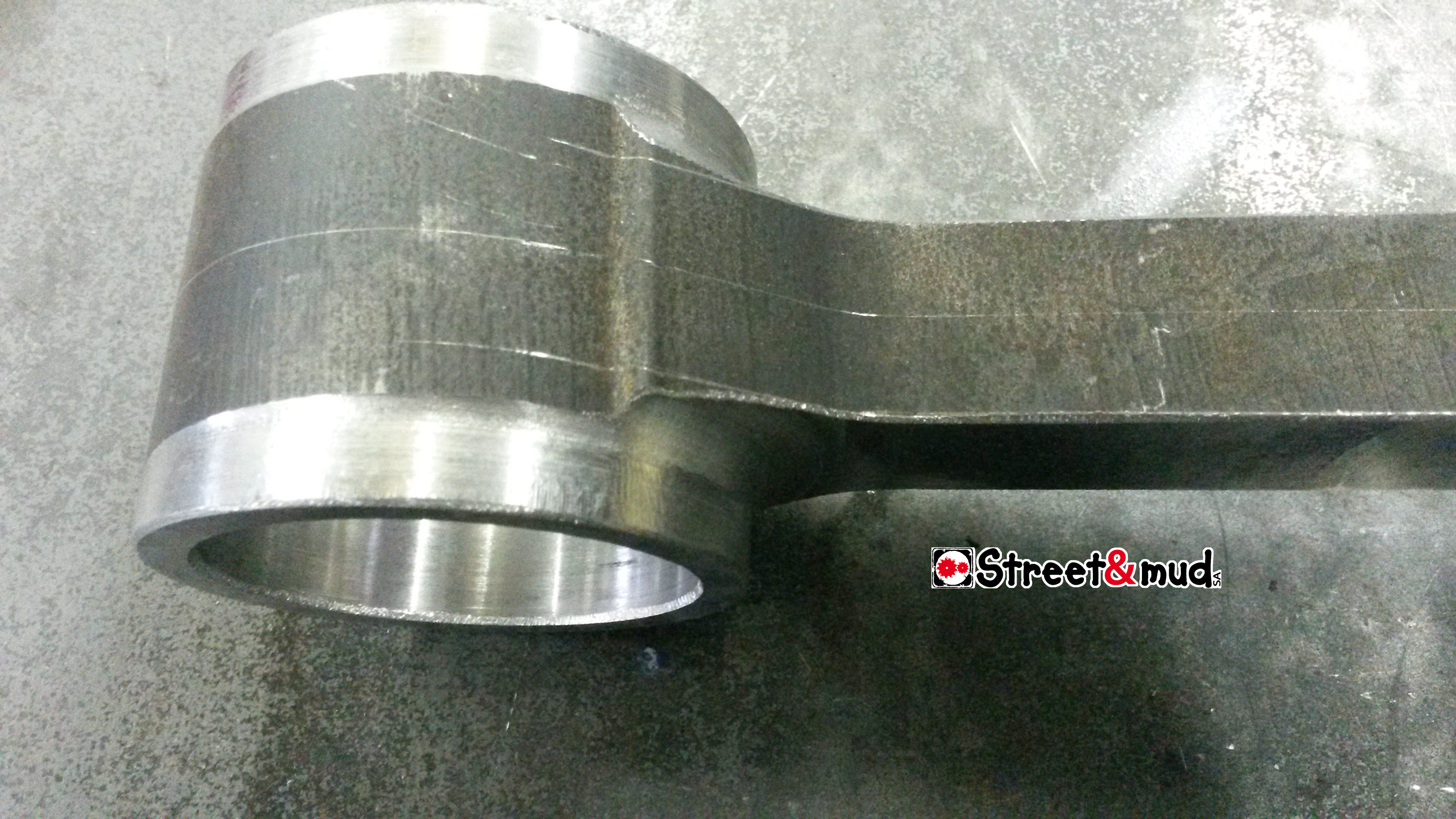

Assez fraisé, enfin un peu de tournage. C’est le « bol » qui constitue l’élément central du bras et sur lequel le roulement vient se visser et toutes les pièces usinées précédemment viennent soudées. Il était très difficile de trouver un acier résistant SOUDABLE. Finalement j’utilise une ébauche coupée au jet d’eau dans de la « tôle » de 100 mm d’épais :

La pièce brute :

D’abord l’extérieur : plus facile à enlever de la matière sur le tour que sur la fraiseuse. (Peut-être parce que le tour n’a « que » 30 ans et la fraiseuse 20 de plus …)

Alésage de l’intérieur : des passes de 10 mm au diamètre !

Tournage fini :

…. et la face cachée de la production :

Pour les pièces ci-dessus, il y avait, à la livraison, 46 kg d’acier. Après usinage il ne reste plus que … 13.15 kg !

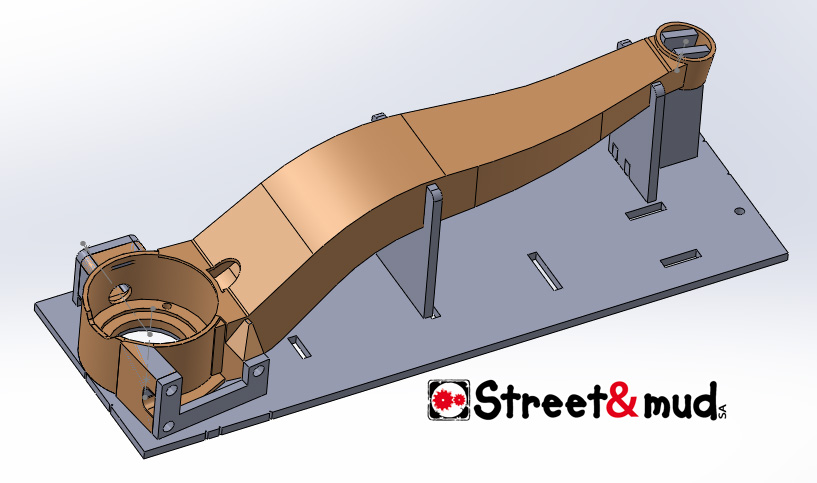

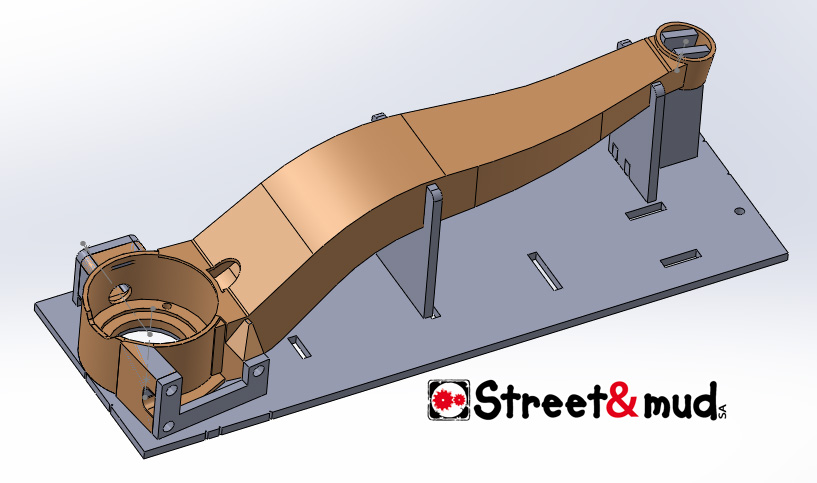

Pour être précis lors de la fabrication malgré les différents angles d’inclinaison des pièces, j’ai choisi d’utiliser un gabarit coupé au laser. Il se monte comme un « Lego » :

Ci-dessous : à gauche le gabarit, à droite les faces des bras en tôle de 4 mm d’épais:

Y’a plus qu’a plier et souder !

Décembre : Pas beaucoup d’activité car c’est les vacances (3 semaines). Je suis en année sabbathique quand-même !

Janvier février mars :

Trois mois que je n’ai pas actualisé le site. Il faut dire que j’ai le choix entre bosser sur la voiture et faire le site… mais par respect pour les presque 6000 visiteurs depuis septembre, dont je suppose une grande proportion de personnes qui « cliquent » pour voir si ça a bougé, je me sans un peu obligé de lâcher la salopette pour le clavier.

Bras de suspension longitudinal:

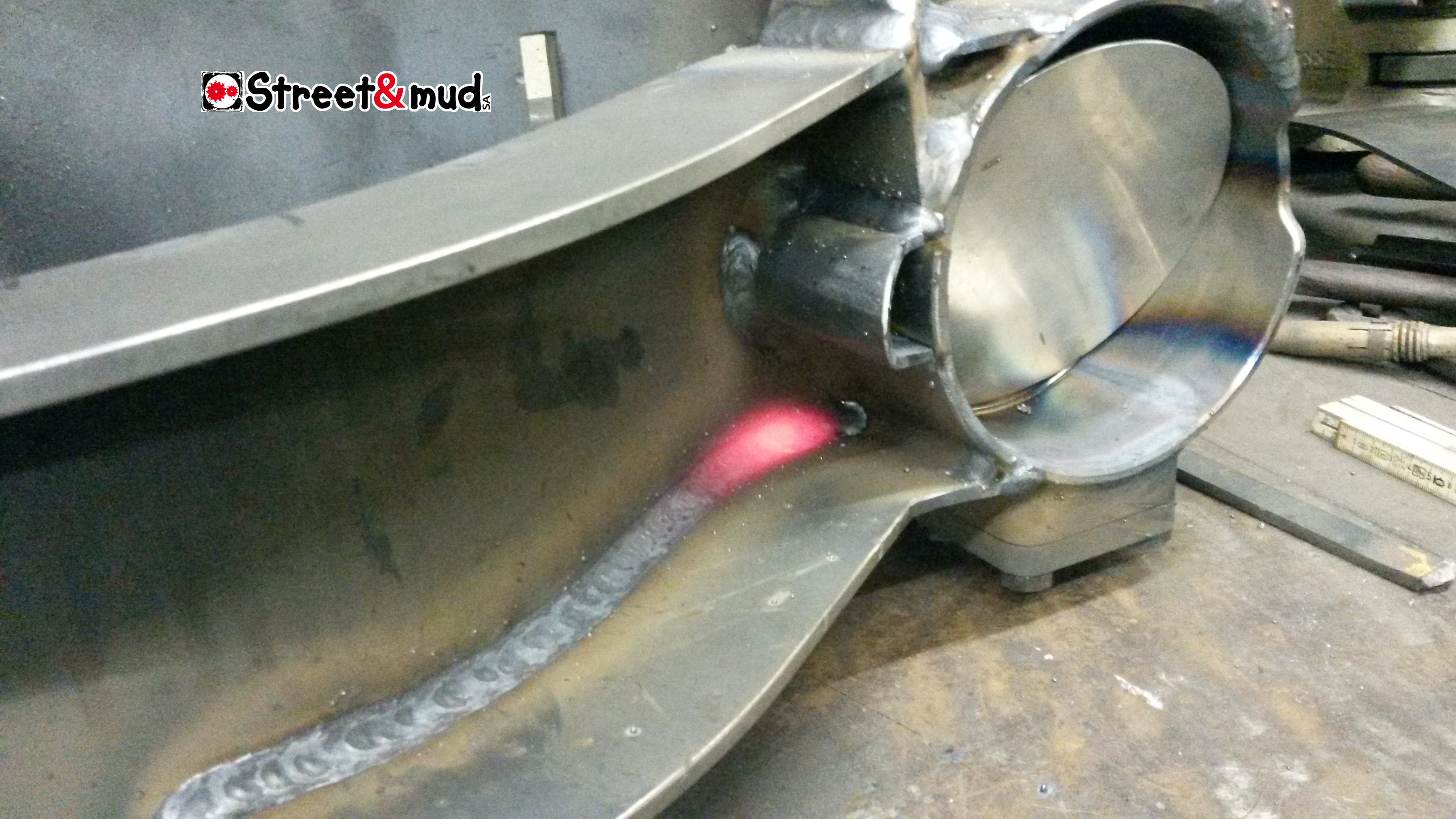

Toutes les pièces usinées trouvent enfin leur place les unes avec les autres. Toutes les tôles sont pliées précisément avant d’être assemblées sur le gabarit. J’ai fait attention lors de la conception de ne pas faire plus de un arrondi par pièce (sauf une qui en a deux) pour éviter les problèmes de précision. Les arrondis ne sont pas de vrais cintrages, mais simplement des plis rapprochés (tous les 15 mm) qui donnent l’illusion parfaite d’un rayon.

Mais les derniers ajustages se font comme en 1898…

Tout se met en place et la forme apparaît.

C’est très plaisant mais la pression monte un peu : les soudures de la pièce peuvent soit la rendre magnifique, soit la rendre … disons « très moyenne ». C’est bien beau aussi d’utiliser de l’acier super résistant, mais les conditions de soudure deviennent très importantes. Si le cordon est effectué rapidement sur une pièce massive et froide, la zone proche du cordon se trempe et des fissures peuvent apparaître. Il va falloir préchauffer, mais pas trop … Il faut que le cordon passe de 800° à 500° en 5 à 25 secondes. Facile à dire !

Ci-dessous: A l’intérieur de la pièce, le « demi-tube » sert a laisser passer le câble du frein à main

Si j’ai eu le temps de « dégainer » l’appareil photo c’est que le temps de refroidissement est suffisant !

Après « démoulage », derniers ajustement et finition avant les soudures extérieures

Brut de soudure : pas pu m’empêcher des les prendre en photo !

Petit jeu : dans les bras ci-dessus, retrouvez où sont les pièces ci-dessous !?

Le gabarit, désormais inutile ! Est-ce que je le garde ? ai-je une chance de refaire une telle suspension ? mmm

Ci-dessous : le bras et les rotules

Bras transversal inférieur :

Sur le gabarit :

Les côtés, à la sortie de la plieuse :

La partie cylindrique autour du ressort : Il en a fallu des coups de pompe sur la plieuse ! La pièce en « chapeau de Napoléon » qui n’est pas encore pliée est conique !

Le principe du gabarit marche super, mais il faut se méfier des pièces qui tombent trop facilement en place, il faut bien contrôler l’équerrage de toutes les faces.

Une petite erreur de design des cotés fait qu’il manque un peu de matière dans un coin vers le support de rotule…. pas trop grave. C’est la seule erreur constatée ! Chaque fois que j’avais laissé un peu de marge pour pouvoir ajuster après pliage, j’ai enlevé exactement la matière que j’avais laissée en plus. J’en suis carrément surpris !

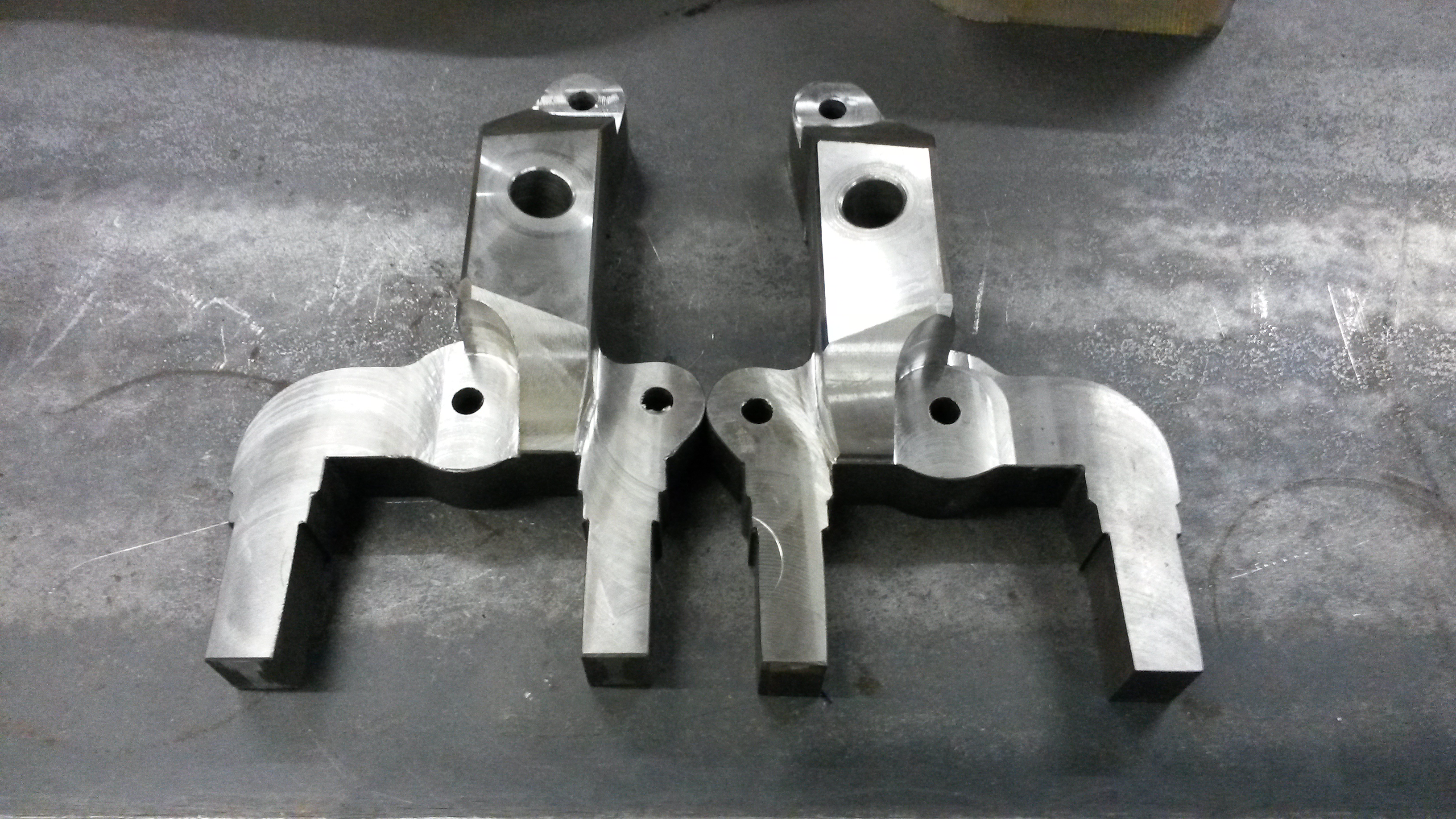

Support d’amorto et de rotule inférieur:

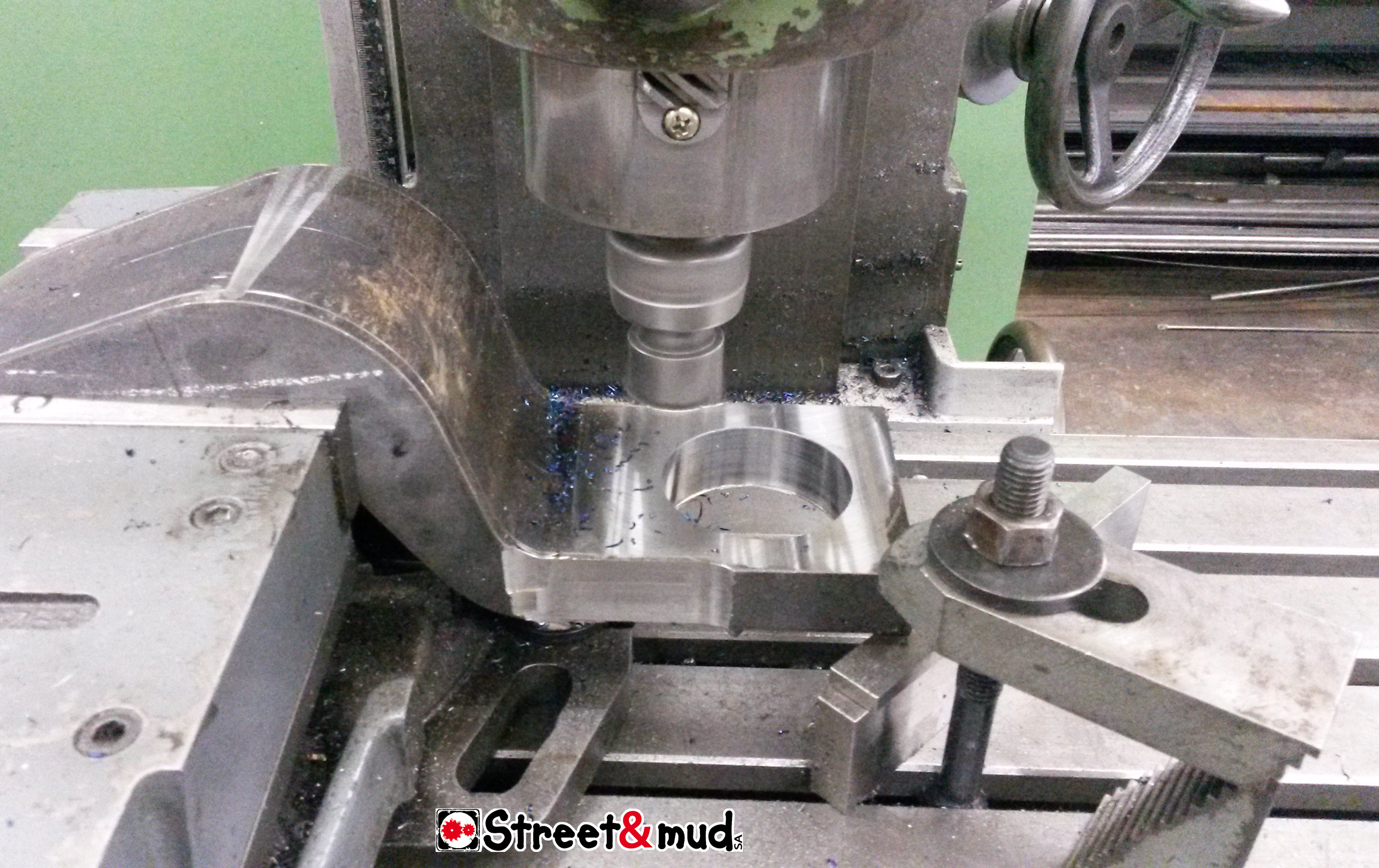

C’est la pièce la plus complexe que je dois réaliser. Elle est entièrement taillée dans la masse, dans un profil coupé au jet d’eau.

Elle a un trou conique pour recevoir la rotule inférieure et deux axes taillés dans la masse pour les amortisseurs.

Le cône doit être ajusté parfaitement, il doit donc être réalisé sur le tour, mais la rotule est inclinée de 12°, j’ai donc du faire un posage :

Pour pas que la pièce ne soit trop déséquilibrée, je l’ai partiellement ébauchée à la disqueuse.

Posée a l’envers, je profite du tour pour dresser la face opposée : C’est plus facile d’enlever de la matière comme cela qu’à la fraiseuse, qui fait ce qu’elle peut malgré son grand âge et sa petite taille.

La suite est du fraisage conventionnel, mais avec des angles et des rayons dans tous les sens ! Mais QUI a dessiné ces pièces ?!

Ci-dessous : La partie alésée est dégagée pour faire le creux de la pièce.

Chouette, déjà une bonne partie de faite… et pas de boulette !

Reste les axes à tailler avec la tête à aléser, qui comme son nom l’indique n’est généralement pas utilisée comme cela. C’est un burin qui tourne, et que l’on peut régler pour prendre, passe après passe, un peu de matière. A chaque fois, il faut stopper la machine, régler le burin, redémarrer, etc… Le burin est très long, il vibre donc facilement et il est très élastique. Les passes doivent être petites et les cotes sont très difficiles à tenir ! un peu plus de 1h30 d’usinage par axe !

Ouf, pas de cote loupée ! (enfin… il y en a bien une qui est juste, juste … mais ca va aller)

Ci-dessous : Filetage à la filière (guidée) aux dimensions Américaines (UNF 5/8) puisque les rotules ont un diamètre intérieur de 5/8 de pouce et que cela fait un peu moins de 16 mm de diamètre. Un filetage de M14 aurais été un peu juste, et la rotule aurait risqué de prendre du jeu.

ça m’impressionne toujours de savoir que la matière des pièces que je suis en train de faire a une résistance de 10 % supérieure à celle d’une vis de qualité « 12.9 »

Ci-dessous : Avant et après le passage sous la tête à aléser.

Ci-dessous : Les pièces finies ! C’était « chaud » mais elle sont là et elles sont belles !

Avec même un rayon à la lime, comme en apprentissage (hier: en 1980). ça s’oublie pas.

Support de rotule supérieur :

Comme le tour est réglé pour faire le cône des rotules (4 fois le même ) je profite de faire le support de rotule supérieur :

Le contrôle de la conicité se fait par une « touche au bleu » qui en l’occurrence est jaune. C’est une pâte qui s’en va aux endroits en contact et qui reste là où il y a du jeu.

Pour tenir la pièce il me faut un mandrin à quatres mors indépendants, le mien est énorme et pèse une tonne. Le mettre en place tient de l’altérophilie ! (et de l’osthéopathie)

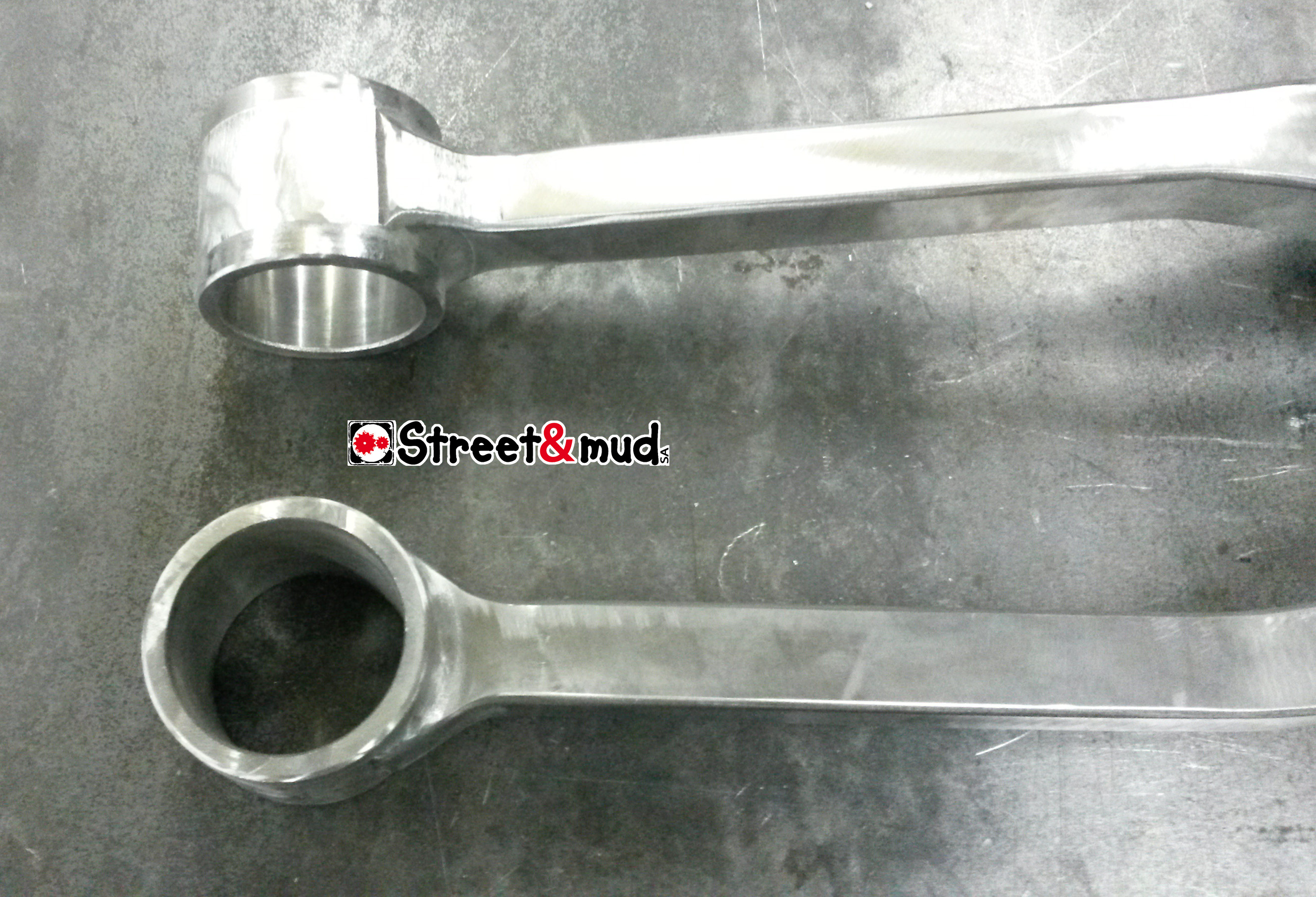

Ci-dessous la pièce brute à droite, et tournée à gauche. Reste un peu de fraisage et des perçages.

Ci-dessous : Les pièces présentées sur les bras :

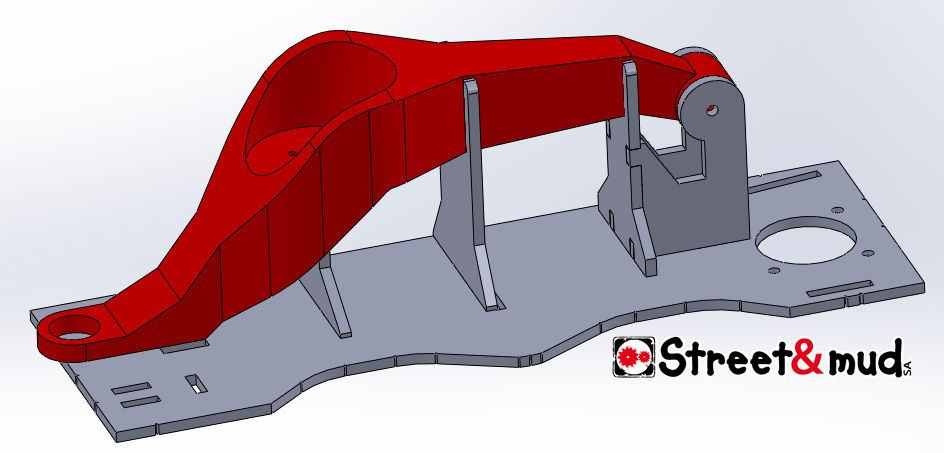

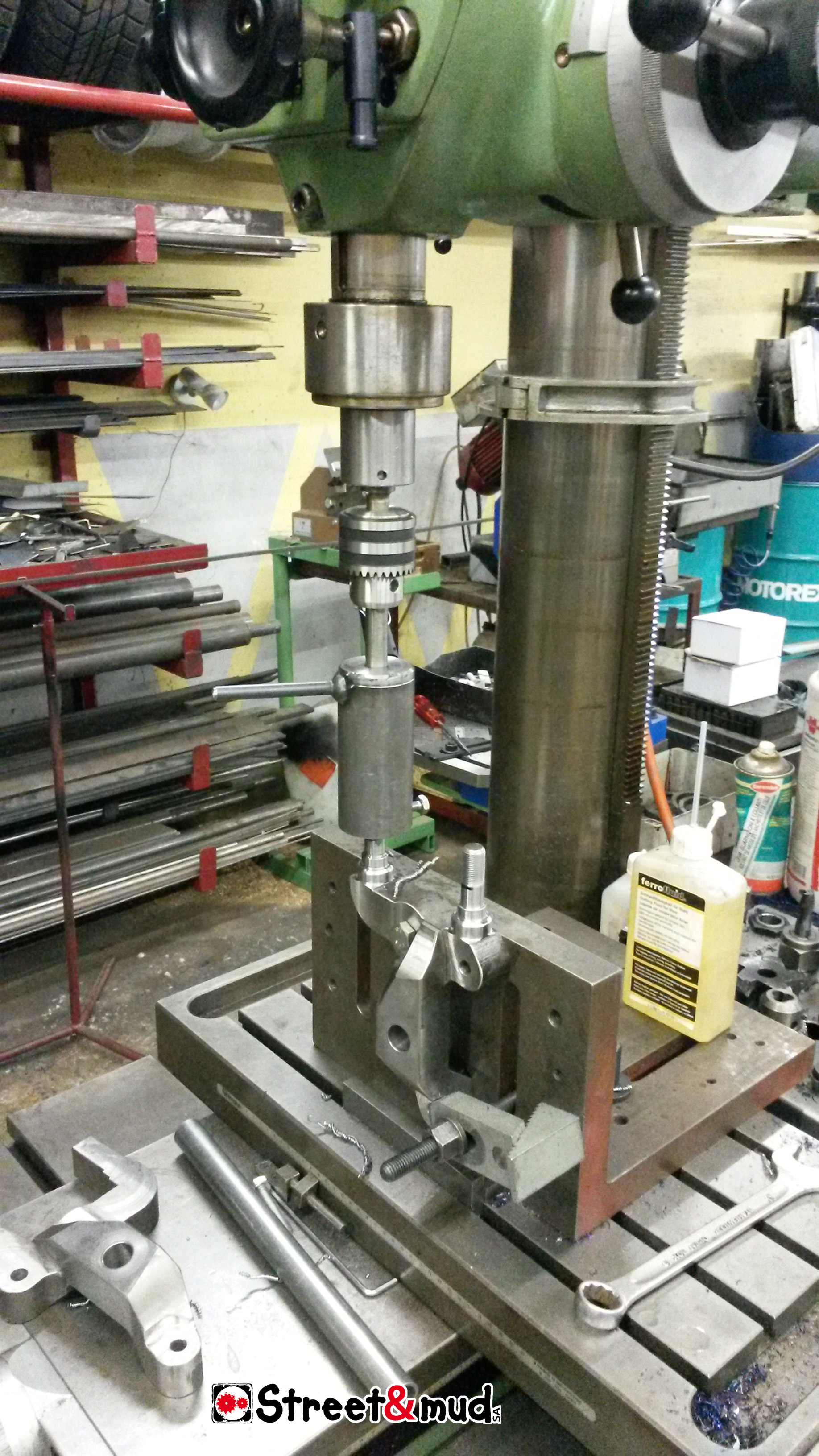

Bras supérieur :

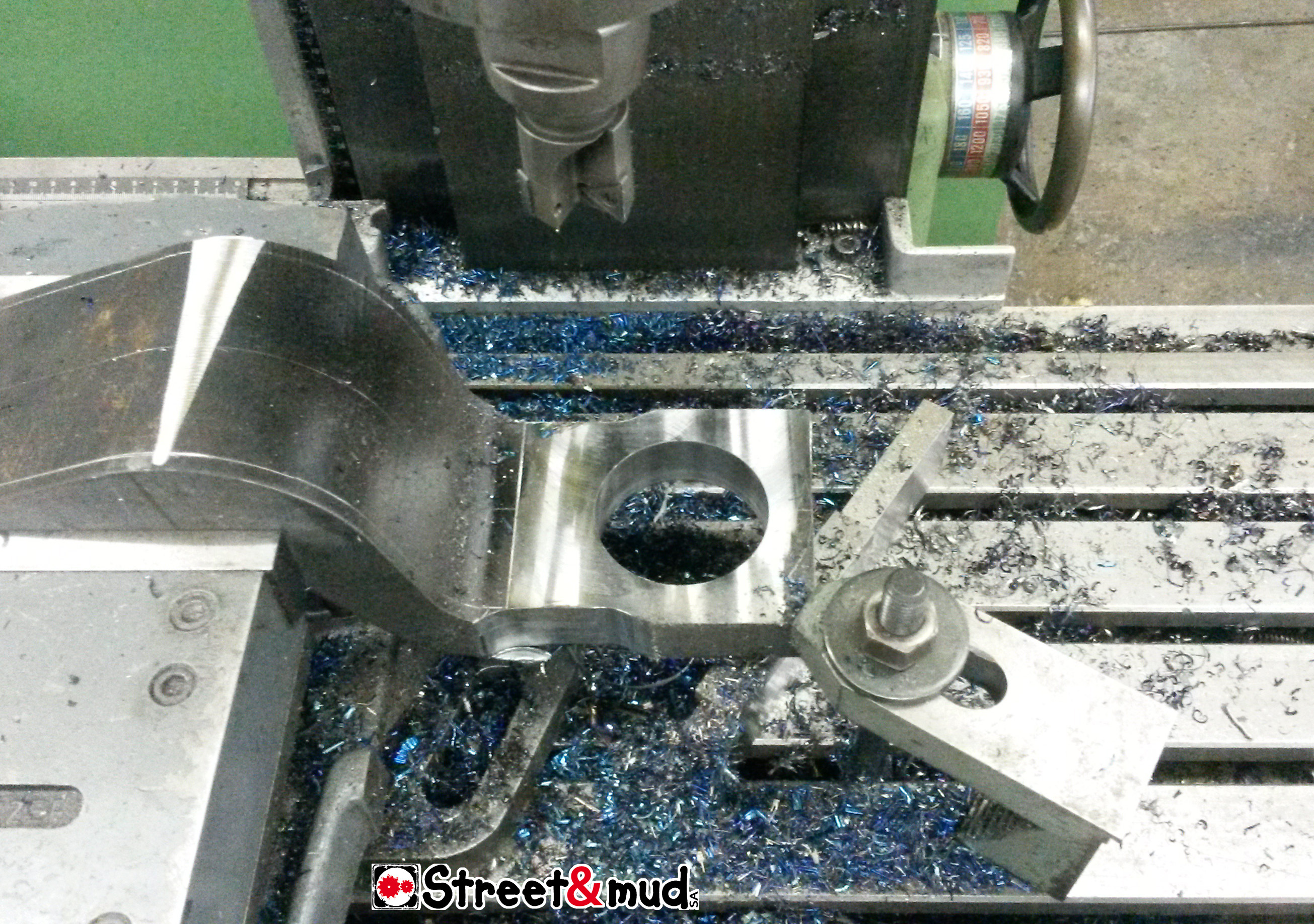

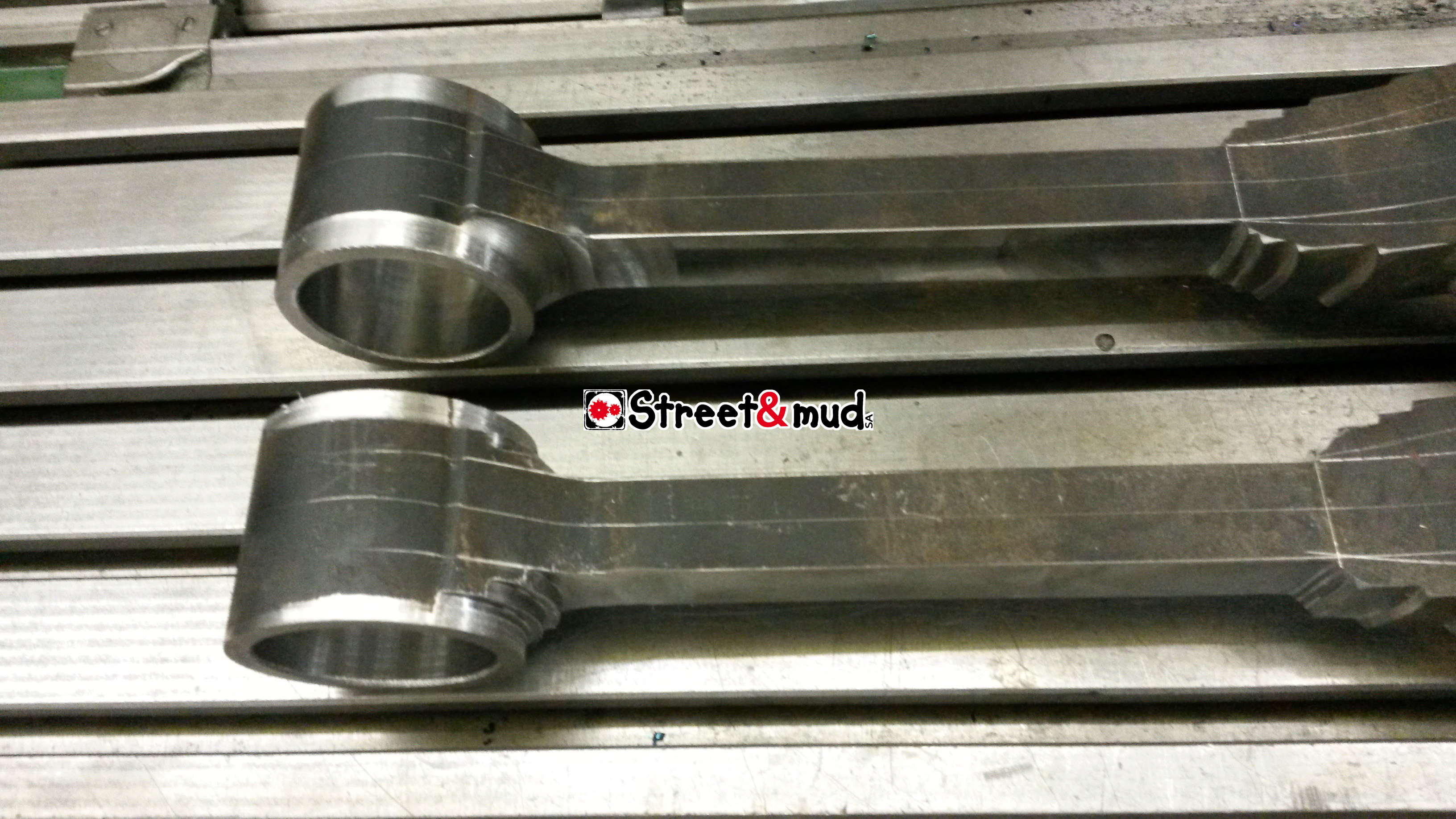

Ci-Dessous : Brut de découpage au jet d’eau :

Les contours de la pièce sont tracés, ça évite les erreurs. Avec l’affichage de la position électronique, il est rare de faire des erreurs de 0,1 mm, mais il est toujours facile de se louper de 10 mm !

Pfff, des tonnes de matière a enlever. La fraiseuse est a la limite de caler a chaque passe. Ça sent la courroie chaude… et il ne faudrait pas que les copeaux sortent plus chaud…

Un « petit » perçage a 30 mm avant de ressortir (encore) la tête a aléser. Le diamètre a aléser est beaucoup moins long, cela va donc plus vite.

Je profite de la position pour usiner le rayon qui fera le raccord entre le pourtour de l’alésage de la rotule et le coté du bras.

La pièce sur le diviseur pour usiner le contour du support de rotule :

Sur le même diviseur, usinage du pourtour de la « douille » du silentbloc. Je pousse le vice jusqu’à faire un rayon. (j’ai du acheter a prix d’or une fraise a rayon pour faire le support de rotule et amortisseur vu précédemment, alors autant l’utiliser !)(.. mais ca prend du temps…)

Ci-dessous : j’ébauche le rayon avec une fraise normale, d’ou les « escaliers ».

Grâce a l’incroyable portée de la Perceuse-fraiseuse Oerlikon je peu me permettre de faire le tour complet de la douille en une seule opération !

Ci-dessous : En bas : ébauché En haut : Rayon fini

Toutes les dimensions fonctionnelles sont faites, pas d’erreurs, la pression tombe, la pièce ne peu plus être ratée. Les dernières passes, toujours aussi laborieuses, sont comme un sprint final : dans l’effort on voit la ligne d’arrivée !

Fini le fraisage !

J’arrête la fraiseuse avec soulagement. J’était très content de commencer cette pièce, très fier de l’avoir réussie, mais surtout très content de l’avoir terminée !s.

Encore un tout petit peu de « cosmétique » : des chanfreins, des rayons… je « bichonne » ma pièce, tout fier du sentiment de force qu’elle m’inspire.

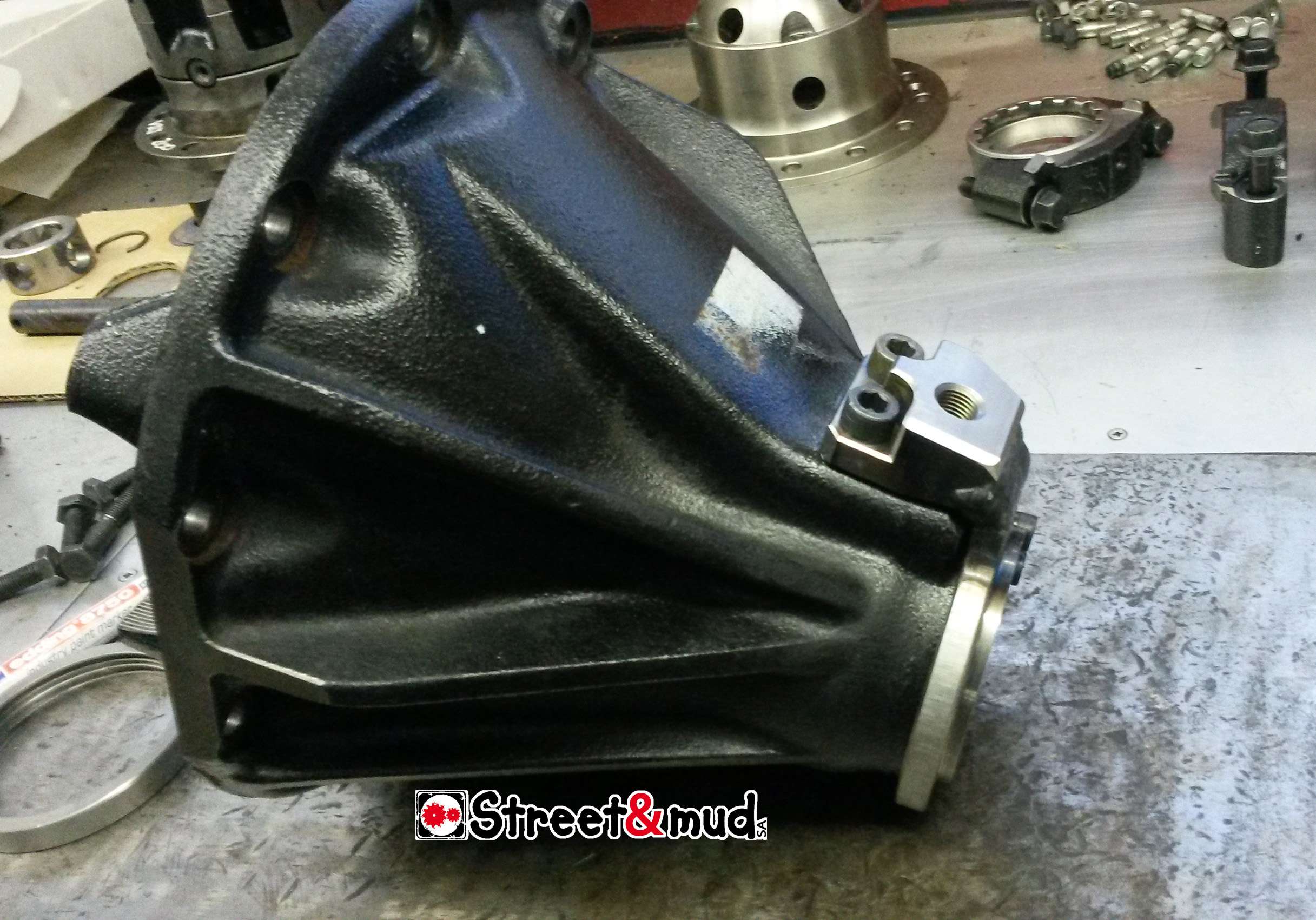

Carter de differentiel :

La traverse supplémentaire du châssis est enfin dimensionnée, je peu donc terminer les supports du différentiel. Tous les couples qui agissent sur les roues se retrouvent sur les silentblocs du carter de différentiel, il y a donc beaucoup d’effort ! Dans mon cas environ 4 tonnes lors d’un choc.

Support de silentbloc sur le nez de pont :

J’ai du créer un encrage pour le silentbloc avant sur le nez de pont. Ci-dessous, j’usine le « pavé » qui recevras le taraudage M14 x 1,5 de la vis du silentbloc avec la bonne inclinaison. (le pont est incliné vers le haut de 10° environ) Le « pavé » tient d’un coté par 2 vis M10 et de l’autre il est soudé sur une douille chassée sur une portée du nez de pont. Pas de calcul possible, mais le « pifomètre » est dans le vert.

J’attends encore des nouveaux simmerings et je pourrais enfin fermer définitivement le différentiel ! (« définitivement » ca veut dire « au-moins-pour-les-200’000-prochain-km »)

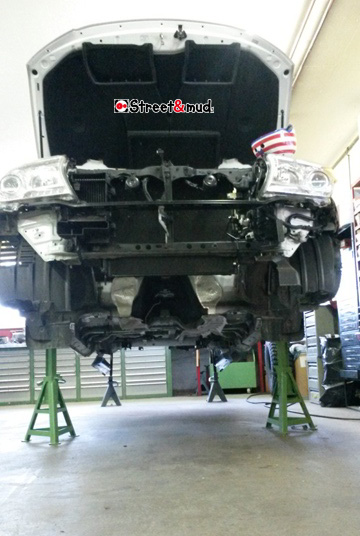

Dépose du châssis :

Jusque là, j’ai pris des mesures et réalisé des pièces, mais les choses sérieuses commencent enfin. Pour pouvoir souder confortablement mes éléments sur le chassis, je vais déposer la caisse.

En fait, doit-on dire déposer la caisse du chassis ou déposer le chassis de la caisse ? Dans quelle des deux parties se situe « l’âme » du véhicule ?

Comme l’aurait dit un de mes prof d’apprentissage ( R. Bachetta) : » tu verra, y’a que 8 vis, c’est de la rigolade ! »

Dans ce cas les 8 vis sont facile et accessibles, c’est de la rigolade. Le job est fait en 1 grosse journée, dont la moitié du temps est consacré a démonter la boite vide-poche entre les sièges pour atteindre les cables de frein a main et la banquette arrière et la moquette pour débrancher la torche électrique arrière

Ci-dessous : Un petit coté « Transformers » non ? (Info pour les vieux : c’est un dessin animé)

Pas eu besoin de soulever la caisse plus que ça : Le moteur passe tout juste sous le radiateur de clim.

Ahh, voilà de la place pour bosser !

« Nettoyage » des supports de ressort et d’amortisseur d’origine et du support de barre Panhard devenus inutiles

Présentation du bras de suspension, pour le plaisir, mais aussi pour prévoir les supports de câble de frein à main et de tuyaux de freins :

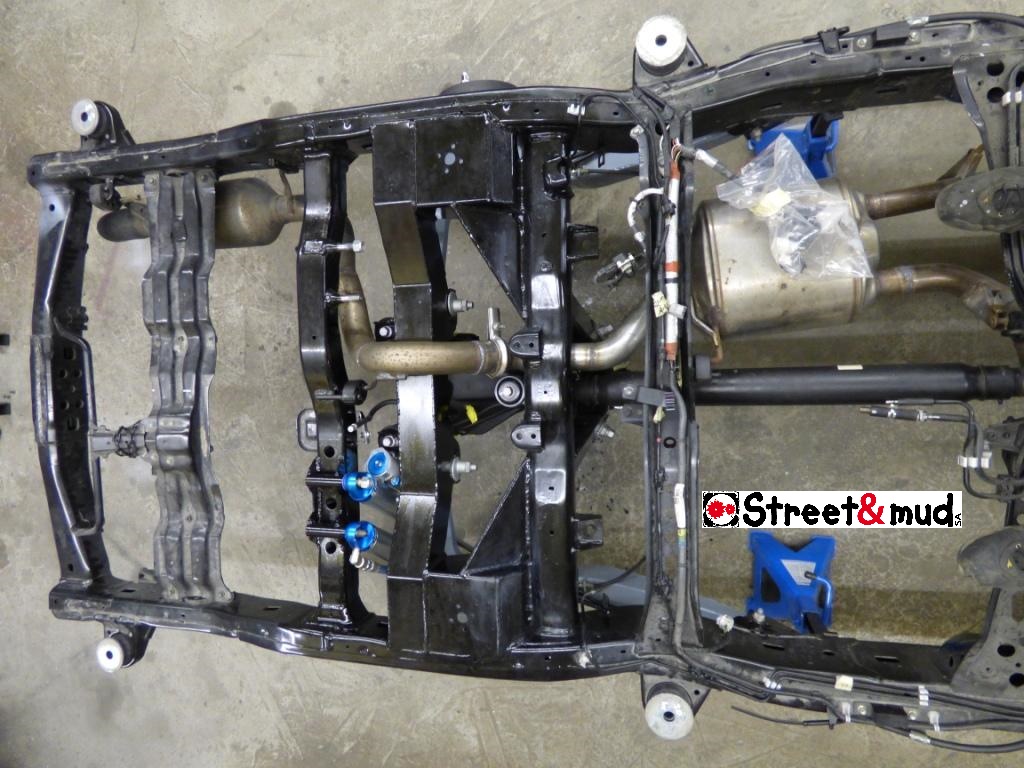

Toutes les pièces juste de retour de peinture.

Du coup, je peu monter le pont arrière

Les axes des supports supérieurs d’amortisseurs, dans la traverse d’origine.

Les traverses et les assiettes de ressorts en kit :

La traverse arrière avec les assiettes de ressort a droite et les supports du pont a gauche :

Un petit peu de boulot plus tard, tout est soudé et peint !

Le pot est fait, ça passe juste juste, une peu comme du tricot, un coup dessus, un coup dessous…

Le pont et l’arbre de transmission sont montés pour pouvoir ajuster le pot, mais surtout, surtout il sont montés dé-fi-ni-ti-ve-ment ! Les vis serrées au couple, un petit peu de graisse, ouf ca fait du bien !

Dans un boulot de mécanique il y a un moment ou l’on a fini de démonter et l’on commence a remonter, c’est a ce moment que l’on bascule le levier du cliquet de « dévisser » à « visser » et là, j’y suis !

Montage « en blanc » des bras. Montage définitif après avoir passé entre les chandelles qui tiennent la caisse.

La roue en compression maxi, juste pour le plaisir :

Compression maxi a gauche, détente maxi a droite : 40 cm de différence

Il ne faut pas oublier qu’il y a encore un peu de boulot sur l’essieu avant.

Première opération : couper selon les pointillés :

Ci-dessous : le support de l’amortisseur supplémentaire sur le trapèze de suspension.

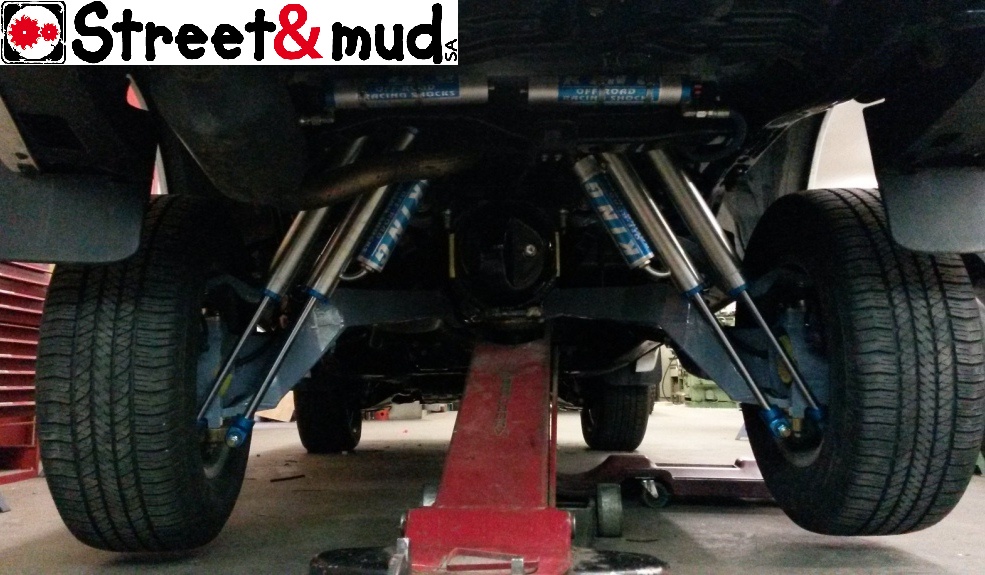

Après soudure des supports supérieurs, un petit montage en blanc pour être sur que tout passe.

Le débattement était de 240 mm et est devenu 330 mm, gagner autant sans modifier les points d’encrage ne peu se faire qu’en étant aux limites de chaque rotules, dans toutes les situation de détente, compression, braquage, braquage-et-détente, braquage-et-compression, compression-et-détente … euh non, pas ça…

C’est aussi le moment de finaliser touts les éléments qui devrons êtres montés :

Tarage des amortisseurs :

Je pensait en tarant les amortos que je ne serai pas assez amorti en réalité les premiers essais montrent que je suis plutot un tout petit peu trop amorti.

Le chassis est a nouveau en place ! Le montage définitif de la suspension peu commencer.

Après une lutte de plusieurs mois a la recherche d’un fournisseur capable de réaliser mes arbres de roues, après m’être fais « balader » par 4 ou 5 fournisseurs qui me répondent positivement au début, puis ne répondent plus aux mails durant 2 ou 3 semaines, finissent par dire qu’ils ne veulent pas réaliser les pièces ! Grrr.

Au final, le véhicule n’attend plus que les arbres de roues pour pouvoir rouler. Le dernier fournisseur me demande un délai de 3 à 4 semaines. Je décide donc de faire des arbres provisoires en coupant et soudant les arbres d’origine…. Ca me rapelle le proto 6×6 ! (il y a … euh … près de 30 ans !!) pas assez solide pour le terrain, mais ca devrait suffire pour les tests d’homologuation.

Mmmm de la graisse plein les mains !

Essai des ressorts, ajustage de la hauteur de caisse, avec les roues d’origine, pour l’expertise. Les peuneu d’origine me permetterons de passer a coup sur le test de bruit, si on m’en demande un.

Quand on soulève le véhicule au cric, on en fini plus de pomper avant que les roues décollent.

La forme des bras de suspension suis et protège les amortisseurs. En détente il y a un dégagement énorme entre les roues. (et 29° aux joints homocinétiques)

01.06.2015 : Ca roule !

Premiers mètres pour aller au lavage pour enlever 2 ans de poussière d’atelier.

Il est ferme, il vire bien a plat. La compensation du déport dynamique de la charge au freinage est juste bien (j’avais peur qu’elle soit trop élevée).

Au passage de bosse on entend le clic-clac des vannes de by-pass des amorto. Ca s’oubliera sur la piste, mais sur la route c’est vraiment moche : on dirait que quelque chose est en train de se dévisser.

Ci-dessous: réglage de la géométrie :

En roulant sur l’autoroute pour aller a Bienne, au DTC (Dynamic Test Center) pour les tests d’homologation, je me disait que j’allais utiliser ce véhicule au moins 300’000 km. Comme j’ai passé environ 1500 heures sur la suspension, et que je roule a, pour faire simple, 100 km/h je vais passer 3000 heures au volant. Donc une demi-heure en dessous, pour une heure en dessus !!! Est-ce bien raisonnable ??? ( …. je m’en fou, au moins c’est beau ! )

Voilà, après une petite pause … de trois ans… je me remet a compléter le site.

Les tests d’homologation se sont bien passés, ils ont roulé 430 km avec le véhicule et ont usé a la toile mon pneu avant droit. Je n’y était pas allé les mains dans les poches, mais avec un dossier justifiant par calcul toutes les dimensions de pièces choisies. 82 pages. Qu’ils ont a peine lu.

Ils ont préféré utiliser des jauges de contraintes (des petits éléments que l’on colle sur le métal pour connaître l’effort interne au métal) aux différents endroits critiques et ont été faire du « torture test » sur la piste d’essai. Petit sourire quand, en allant rechercher le véhicule, le responsable me dit qu’il ont quand-même choisi une bosse de 12 cm de haut franchie a 50 km/h… (Voir-ci dessous… Photo DTC)

Le véhicule a été chargé au maximum, et les mesures des 30 jauges de contraintes sont enregistrées: (Photo DTC)

« Petite » torche de fils reliant les jauges de contraintes au PC embarqué, et une jauge de contrainte sur le bras de suspension. (Photo DTC)

… et slalom (Video DTC) (pas d’image des passages de bosses)

… enfin bref : Ça a passé !

Le dernier point du cahier des charge est rempli : H-o-m-o-l-o-g-u-é !

Juste le temps de faire quelques aménagements intérieurs pour partir pour le premier voyage: en Grèce, par la route…

Roues et pare chocs d’origine, on ne voit pas les modifs sans se pencher en dessous ! Dans un camping, un Australien en camion TT passe devant le Toy et me dit « Good car for Offroad » avec une expression condescendante… Ah si tu avais regardé un peu mieux !

Après quelques réglages de hauteur de caisse et l’arrivées des grosses roues, petits essais à « Montalieu« , Vallée bleue au sud de Lyon.

Petit essai de saut : Pas de rebond après l’atterrissage ! Merci les amorto à by-pass « King »

Petite montée dans la caillasse : Bizzard, la boite auto, c’est tout doux mais on ne sais pas si les roues patinent ou si c’est la boite…

Essai de l’antipatinage : Ça marche ! Ca marche même super ! …. a condition de rouler facon « Gentleman driver » et ca ne fonctionne pas du tout dans le sable.

Allez, encore une petite figure et on rentre !

Voyage en Tunisie, en famille, seul véhicule

Tunisie encore une autre fois

.. et un petit tour de manège, ou on voit encore mieux que sur un saut la capacité « d’absorption » des bosses ! Regardez la hauteur des barcanes (dunettes) franchies à contre-sif (contre la pente raide) et surtout le faible mouvement de caisse au passage des bosses et au rebond. Le véhicule est chargé. L’avant n’est pas assez amorti. (Images Gerard C.)

Et encore la Tunisie ! Jusqu’à Er Reched cette fois. Paques 2018.

… Merci Claude !

Fiche technique:

|

Moteur |

8 cylindres, Diesel 4,5 litres turbo D4D, 4 soupapes par cylindres 272 ch d’origine, reprogrammation du boitier électronique 350ch |

|

Boîte de vitesse |

6 vitesses, automatique (malheureusement) |

|

Transfert |

Différentiel Torsen à répartition, origine |

|

Essieu AV |

D’origine. Freins à disques. Blocage ARB |

|

Suspension AV / Amortisseurs |

Suspension à roues indépendantes trapèzes modifiés 330 mm de débattement. 1x Combinés ressort-amortisseur King. 1x Amortisseur King à by-pass. |

|

Essieu AR |

Couple conique d’origine, carter maison, arbres de roue utilisant les joints homocinétiques avant. Freins à disques. Blocage ARB. |

|

Suspension AR / Amortisseurs |

IRS Suspension à roues indépendantes, bras simples tirés et bras transversaux doubles 400 mm de débattement. Doubles amortisseurs King à by-pass. |

|

Divers |

Pare-chocs AV Street & Mud. Treuil Goodwinch (kingone), attelage. Sabots. Snorchel Toyota. Réservoir principal 130 litres et supplémentaire 130 litres |